分享:丝材+电弧增材制造钛/铝异种金属反应层的研究

分别利用直流冷金属过渡(CMT)和变极性CMT脉冲复合技术进行TC4和ER2319焊丝的堆积,实现钛/铝异种金属丝材+电弧增材制造,通过高速摄像及电信号采集系统进行电弧形态、熔滴过渡以及电流/电压信号的采集分析;利用OM、SEM、TEM、EDS、硬度实验以及拉伸实验等方法对钛/铝异种金属构件的微观组织与力学性能进行分析。结果表明,变极性CMT脉冲复合堆积铝合金过程包括正极性脉冲阶段和负极性CMT阶段。在正极性脉冲阶段,电弧集中且热输入较大;在变极性CMT阶段,热输入较小且对构件具有明显的冷却效果。钛/铝异种金属构件的反应层包括过渡层和界面层,TiAl3界面层的厚度约为10 μm。在界面层存在微裂纹;反应层的硬度介于钛合金和铝合金之间;钛/铝异种金属构件的平均抗拉强度为65 MPa,所有拉伸试样均在界面层断裂,断裂方式均具有脆性断裂的特征。

关键词:

增材制造(additive manufacturing,AM)技术是一种自下而上材料逐层堆积的制造方法[1,2],已在航空航天、微纳制造、生物医学以及汽车工程等行业得到广泛的应用[3]。丝材+电弧增材制造(wire and arc additive manufacturing,WAAM)是一种利用电弧作为热源,焊丝作为堆积材料进行零件制造的AM技术。与其它AM技术相比,WAAM技术具有设备投资少、运行成本低、材料利用率高以及沉积/生产效率高等优点,受到了国内外研究学者的广泛关注[4]。Horgar等[5]利用传统熔化极气体保护焊(gas metal arc welding,GMAW)技术,实现了铝合金构件的WAAM。Haden等[6]对比了不锈钢WAAM构件与锻件的抗拉性能与耐磨性能,发现WAAM构件的性能接近于锻件。Wu等[7]研究了钛合金WAAM过程中热积累对构件成形的影响,发现由于沿堆积方向散热路径发生改变以及冷却速率降低,构件的几何形状将发生改变。

钛合金具有密度低、比强度高,耐蚀性、耐热性和抗疲劳性好等优点,而被广泛应用于医疗、汽车、船舶及航空航天等领域[8,9]。高强铝合金具有密度小、比强度高,导电性、导热性以及加工性能好等特点,被广泛应用于航空航天及民用工业等领域[10]。钛/铝异种合金复合结构可以充分发挥2种合金的优势,弥补彼此的缺点,可被广泛应用于汽车以及航空航天等领域,钛/铝异种合金复合结构的应用已成为一种发展趋势[11]。但是,铝合金与钛合金的物理及化学性质存在较大差异,同时,钛合金与铝合金溶化后会发生化学反应并生成脆性金属间化合物,从而导致接头性能严重降低。传统热输入较高的焊接方法很难实现钛/铝异种合金的可靠连接。因此,有必要使用低热输入的焊接方法,抑制或减少钛/铝金属间化合物的形成以获得可靠的钛/铝异种合金连接[12]。

冷金属过渡(cold metal transfer,CMT)是一种热输入较低的焊接技术。在CMT焊接过程中,焊丝的运动控制与熔滴过渡过程相结合,从而实现冷热交替焊接并降低热输入[13,14,15,16]。同时,CMT技术还具有无飞溅、搭桥能力好、焊缝均匀一致以及焊件变形小等优点[17,18,19,20],已被广泛应用于汽车、机车和航天等诸多领域。目前CMT焊接技术的相关研究主要集中在铝合金焊接[21,22]和异种材料焊接[23,24,25]等方面。

随着CMT技术的发展,多种控制模式被研发及应用,其中变极性CMT (variable polarity-CMT,VP-CMT)和变极性CMT脉冲复合(VP-CMT+P)模式均已用于铝合金WAAM的相关研究[26,27,28],但利用CMT进行异种金属WAAM的相关研究则鲜有报道。目前,CMT焊接钛合金的模式只有直流CMT (direct current-CMT,DC-CMT)和CMT+P 2种程序。因此,本工作堆积钛合金时,使用热输入较低的DC-CMT模式。在CMT焊接铝合金的多种模式中,VP-CMT+P热输入相对较低,且铝合金成形相对较好,因此使用该模式进行铝合金的堆积。如今,异种金属构件WAAM相关研究已经成为AM研究领域的热点之一[29,30]。而对于许多异种金属构件,由于其反应层生成了硬脆相,成为构件的薄弱环节。激光焊、钎焊和摩擦焊等焊接方法是目前使用最多的钛/铝异种金属焊接方法,焊接时所面临的最大问题均为钛/铝界面反应层难以控制[31]。因此,本工作利用DC-CMT/VP-CMT+P技术对钛/铝异种金属进行WAAM,重点研究构件中反应层的微观组织及其对构件性能的影响。

WAAM实验在CMT Advanced 4000R型焊机及MOTOMAN HP6型机器人组成的加工系统上进行。实验所采用的基板为TC4钛合金,焊丝分别为TC4钛合金和ER2319铝合金,直径均为1.2 mm。基板与焊丝的名义化学成分如表1所示。钛/铝异种金属WAAM的过程为:先在基板上堆积15层钛合金;然后在已堆积的钛合金上堆积25层铝合金,构件相邻层堆积的间隔时间为2 min。WAAM的堆积参数为:钛合金堆积模式为DC-CMT,铝合金堆积模式为VP-CMT+P,钛合金送丝速率为7.2 m/min,铝合金送丝速率为4 m/min,焊枪运行速率为0.3 m/min,Ar气流量为30 L/min。堆积第一层铝合金时,采用高速摄像机采集电弧形态和熔滴过渡行为,采样频率为2000 Hz。

表1 基板与焊丝名义化学成分 (mass fraction / %)

Table 1

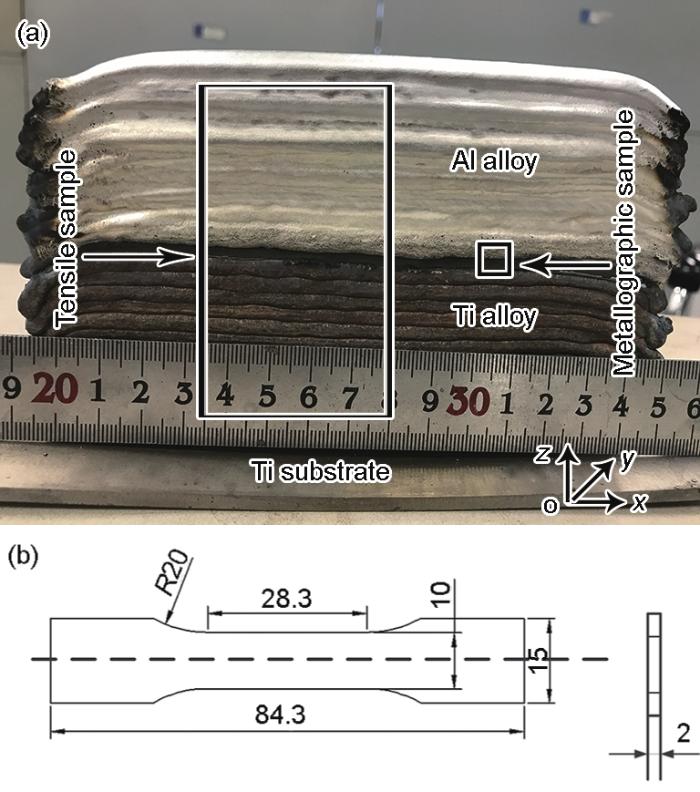

金相试样和拉伸试样的取样位置如图1a所示。金相试样尺寸为20 mm×10 mm×5 mm,经打磨和抛光后,利用Keller试剂(1 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL H2O)对金相试样进行腐蚀,腐蚀时间约为1 min。利用GX51型光学显微镜(OM)、S-4800型扫描电镜(SEM)及配备的Genesis XM2型能谱分析仪(EDS)、Tecnai F30型透射电镜(TEM)对钛/铝构件进行微观组织观察与分析。SEM、TEM和EDS测试试样均为同一金相试样,待观察的表面为构件横截面,即图1a中的yoz面。使用MH-3型Vickers硬度仪对所截取的金相试样从铝合金向钛合金进行硬度测量,相邻测试点的间距为0.4 mm,载荷为1 kg,保载时间为15 s。沿构件纵向方向截取3个拉伸试样,拉伸试样尺寸如图1b所示。在室温条件下,用CSS-44100型电子万能材料试验机进行拉伸实验,拉伸速率为0.5 mm/min。

图1 试样截取位置

Fig.1 Sampling positions

(a) microstructural examinations

(b) tensile tests (unit: mm)

图2为第一层铝合金堆积过程的电流与电压波形图。可以看出,焊接周期约为340 ms,由正极性(electrode positive,EP)脉冲阶段和负极性(electrode negative,EN) CMT阶段2部分组成。EP脉冲阶段由10个连续正极性脉冲组成,约为125 ms。脉冲阶段基值电流约为40 A,为保证EN-CMT短路过渡后顺利引弧,第一个脉冲基值电流相对较高,约为70 A。EN-CMT阶段由10个连续的负极性CMT组成,约为215 ms。

图2 第一层铝合金堆积过程的电流与电压波形图

Fig.2 Current and voltage waveforms during the deposition process for the first Al alloy layer (EN-CMT—electrode negative cold metal transfer)

图3为一个周期中的典型熔滴过渡过程,图中箭头代表焊丝的运动方向。图3a为EP脉冲阶段,在10~14 ms,焊丝回抽(远离熔池),同时电弧逐渐明亮,焊丝熔化并形成熔滴,熔滴过渡形式为一脉一滴过渡。10次脉冲熔滴过渡后,焊丝与熔池间距离逐渐减小,在第130 ms时,焊丝与熔池接触,同时发生极性转换,进入EN-CMT阶段。焊丝与熔池接触后,开始回抽,向远离熔池方向运动。在第141 ms时,焊丝继续回抽并脱离熔池,实现熔滴的短路过渡,同时电弧重新引燃。在第149 ms时,焊丝送进(向熔池方向运动),直至第150 ms时焊丝与熔池接触。在重复上述10次短路过渡过程后,由EN-CMT阶段向EP脉冲阶段转变,即由图3b向图3a转变,从而开始新的一个焊接周期。与EP脉冲阶段相比,EN-CMT阶段为液态金属提供了一个较为强烈的冷却过程,导致正负周期对熔池和已堆积金属的加热效果差异更大,从而使得已堆积构件表面所经历的加热和冷却往复过程十分明显[32]。

图3 第一层铝合金熔滴过渡过程

Fig.3 Droplet transfer processes of the first Al alloy layer (Arrows indicate the movement directions of the wire)

(a) pulse period (b) EN-CMT period

如图1所示,利用DC-CMT堆积钛合金,VP-CMT+P堆积铝合金,可以获得成形良好的钛/铝异种金属WAAM构件。在堆积第一层铝合金时,在电弧作用下,最顶层钛合金局部熔化,此时,Ti原子和Al原子发生扩散并反应,形成金属间化合物。如图4a所示,根据微观组织形貌分布,可以将WAAM构件分成I、II、III和IV 4个区域,其中I区为铝合金区,II区为过渡区,III区为钛/铝界面层,II区和III区共同组成钛/铝反应层,IV区为钛合金区。可以看出,在I区出现气孔,根据前期研究结果[15],该气孔应为氢气孔。由于H在液态铝合金中的溶解度比其在固态铝合金中的溶解度大得多,在铝合金凝固过程中,H的溶解度急剧下降,使得液态铝合金在凝固时析出大量过饱和气体,而当所形成的气体上浮速率小于结晶速率时,便会形成气孔。如图4b所示,在II区中出现长条状相,长度约为250 μm。根据表2中所示点1的EDS分析结果可知,该长条状相应为金属间化合物TiAl3。如图5a所示,II区包含长条状相和网状相,根据面扫结果(图5b~d)可知,长条状相主要由Ti和Al元素组成,网状相主要由Al和Cu元素组成。根据表2中点4和点5的EDS分析结果可知,长条状相应为TiAl3,网状相应为Al2Cu。图6为图4a中II区的TEM形貌及衍射斑点,其测试结果与EDS测试结果一致,表明II区中存在TiAl3和Al2Cu。如图4c所示,III区由连续的锯齿状或块状相组成,厚度约为10 μm。根据表2中点2的EDS分析结果可知,其Ti与Al的原子比例接近1∶3,因此该相应为TiAl3。图4d表明IV区组织呈现网篮状形貌,根据组织形貌以及表2中点3的EDS分析结果,可以确定IV区为钛合金。

图4 丝材+电弧增材制造(WAAM)构件微观组织

Fig.4 OM image of Ti/Al wire and arc additive manufacturing (WAAM) component (a), SEM images of areas II (b), III (c) and IV (d) in Fig.4a

表2 WAAM构件不同位置的EDS分析结果

Table 2

Position

Possible phase

图5 图4a中II区微观组织的高倍SEM像及相应的元素分布

Fig.5 High magnified SEM image of area II in Fig.4a (a) and corresponding element distributions for Al (b), Ti (c) and Cu (d)

Color online

图6 图4a中II区的TEM分析

Fig.6 TEM analyses of area II in Fig.4a

(a) TEM image of net shape phase (b) electron diffraction pattern of circle area in Fig.6a

(c) TEM image of long strip phase (d) electron diffraction pattern of circle area in Fig.6c

钛/铝构件反应层的形成本质是WAAM过程中局部钛合金熔化、液态铝合金与液态钛合金相遇、Ti和Al原子发生反应的结果。如图7a所示,在脉冲阶段,由于热输入较大,已堆积的钛合金表面温度迅速升高,局部少量钛合金发生熔化,固态钛合金形状由上凸变为下凹。熔化后的液态钛合金中的Ti原子在固态钛合金表面前沿附近形成富集,随着时间的推移,熔池中的Ti原子与Al原子发生相互扩散;同时由于ER2319铝合金中含有Cu元素(表1),因此熔池中出现少量Cu原子。

图7 钛/铝反应层形成示意图

Fig.7 Schematic of the formation of Ti/Al reaction layer

(a) interdiffusion of Ti and Al atoms (b) formation of TiAl3 in area III in Fig.4a

(c) formation of TiAl3 and Al2Cu in area II in Fig.4a (d) solidification of Al alloy

如图7b所示,Ti原子与Al原子相遇并发生反应,首先依附于固态钛合金表面进行非均匀形核。由于形成金属间化合物TiAl3需要的能量起伏较少,因此TiAl3优先在界面处形核,并依附于界面长大,在钛合金表面形成锯齿状或块状TiAl3。TiAl3晶核与熔池的固/液界面温度梯度较大,成分过冷程度较小,因此,晶核以柱状的形式向铝合金方向生长[11]。TiAl3是一种有序结构,具有择优长大的取向,因此其柱状晶组织垂直于钛合金表面,沿着最大冷却速率方向迅速生长。界面层的厚度由反应时间和反应温度决定,反应时间越长,温度越高,形成的界面层越厚[33]。

如图7c所示,在图4a中Ⅱ区中存在断续的长条状TiAl3和共晶组织Al2Cu。TiAl3的晶体类型为D022型正方晶体结构,沿着密排方向生长,而晶格的其它方向生长速率相对缓慢,导致形成棒状或长条状结构。在脉冲阶段时,液态金属在电弧作用下发生剧烈流动,在流动金属的冲击下,已经形成的长条状TiAl3发生折断或断裂,最终形成断续的化合物[33]。同时,也有文献报道表明TiAl3的形成速率高于钛的消耗速率,从而形成了很强的内应力,导致连续层破碎并进入液态金属中,最终形成断续的长条状TiAl3[33]。

根据Ti-Al二元相图可知,Ti与Al反应可以形成Ti3Al、TiAl和TiAl3等金属间化合物。在化学势梯度的驱动下,界面Ti原子与Al原子相互结合,从而降低体系的Gibbs自由能;同时,生成TiAl3需要相对较小的Gibbs自由能,因此,在图4a中II区和III区所组成的反应层内优先生成TiAl3。Gibbs自由能和溶解速率常数是界面冶金反应热力学与动力学的重要要素,温度对二者具有一定的影响,所以,合适的温度分布以及热循环是形成界面层的关键因素。在脉冲阶段,热输入相对较高,局部少量钛合金被熔化;与EP-CMT相比,EN-CMT阶段热输入更低[32],冷却作用更明显,从而抑制钛合金的熔化,减少Ti原子含量,因此导致在界面层Ⅲ区没有达到形成Ti3Al和TiAl的条件。

如图7d所示,随着到界面层距离增加,Ti原子含量降低,导致在液态铝合金中不再形成钛/铝金属间化合物,液态金属凝固形成固态铝合金。

如图8所示,在III区界面层和IV区钛合金层的分界线附近,形成了一条长度约为40 μm的微裂纹。裂纹的形成主要有以下3方面原因:(1) TiAl3在III区呈连续的层状结构分布,界面处存在较高的界面能。为降低体系的能量,晶格中的位错向界面处迁移聚集,从而导致界面处存在较高密度的位错,在残余应力的作用下,界面极易开裂,形成裂纹[34]。(2) WAAM过程中,产生的残余应力是构件裂纹的主要来源[35]。在WAAM过程中,由于热源的移动,最新堆积的金属附近温度相对较高,导致构件加热和冷却不均匀。随着逐层堆积,反复进行加热和冷却过程,构件内部反复经历膨胀与收缩,最终冷却到室温时,导致构件内部产生残余拉应力。由于钛合金与铝合金的线膨胀系数和热导率相差较大,在沿堆积方向凝固时,二者收缩程度相差较大,从而导致构件开裂。(3) 在600 ℃以下时,TiAl3的延伸性较差,且脆性明显,较小的应力作用便可导致微裂纹形成及扩展。

图8 WAAM构件反应层中裂纹形貌的SEM像

Fig.8 SEM image of crack in reaction layer of WAAM component

虽然在II区和III区都有TiAl3存在,但由于II区的TiAl3以长条状的形式离散分布于铝合金中,处于金属间化合物之间的α-Al通过发生塑性变形降低了凝固过程中产生的应力,从而降低了构件的裂纹敏感性[36],因此,应尽量避免生成连续金属间化合物层。

构件拉伸实验结果表明,其最高抗拉强度为68 MPa,平均抗拉强度约为65 MPa。有研究[37]发现,当金属间化合物厚度大于300 μm时,在其内部容易出现微裂纹,导致抗拉强度小于58 MPa。此结论与本工作结果接近。观察构件断裂位置,可以发现所有试样均在III区断裂。图9为拉伸试样断口微观形貌的SEM像。可见,试样断裂前没有出现“缩颈”现象,断口表面平齐无韧窝;可以观察到撕裂棱存在,呈现明显脆性断裂特征。根据表2中点6的EDS分析结果可知,在断口表面有TiAl3相存在,表明断裂发生在反应层。如前所述,反应层有脆性金属间化合物TiAl3形成;同时,由于内应力的作用使得III区界面层产生微裂纹,在拉伸过程中微裂纹扩展从而导致脆性断裂。因此,界面层成为钛/铝构件最薄弱的环节,且微裂纹的形成是构件断裂失效的主要原因。断裂由一条相对较长的裂纹发起,裂纹源萌生于界面层,同时向四周扩展,即主裂纹扩展。同时,在界面层中存在一些长度较短的细小裂纹,微裂纹端部的应力强度因子超过临界应力强度因子时,会在界面层内部进行扩展,这些细小裂纹与主裂纹汇合后,加速了裂纹扩展过程,微小裂纹促进主裂纹在界面反应层中扩展,最终形成沿界面的脆性断裂[31]。由于脆性TiAl3与铝合金热膨胀系数差异较大,大块的TiAl3可发生解理断裂,导致构件的力学性能较低。因此,为了获得性能优异的钛/铝异种金属构件,必须抑制和减少反应层中脆性金属间化合物的产生。同时,有文献报道表明,气孔可以作为起裂源导致构件断裂[11]。但在断口位置未检测到气孔,因此本工作中气孔并未导致构件断裂。

图9 拉伸试样断口形貌的SEM像

Fig.9 Low (a) and locally high (b) magnified SEM images of fracture surface

图10为WAAM构件界面层附近硬度分布。可以看出,铝合金的硬度基本稳定在70 HV左右,反应层的硬度大致为230 HV,钛合金的硬度约为340 HV。从铝合金到钛合金,硬度呈现递增的趋势,且反应层的硬度介于铝合金和钛合金之间。由于铝合金主要由α-Al组成,在应力作用下,α-Al易发生变形,因此其硬度相对较低;根据图5所示元素分布可知,过渡层的基体为铝合金,但其中弥散分布有硬脆TiAl3相,使得过渡层硬度较高,从而导致反应层的硬度高于铝合金。

图10 WAAM构件界面层附近的硬度分布

Fig.10 Hardness distributions near the interface layer of WAAM component

通过利用CMT技术对钛/铝异种金属进行WAAM,所得构件拉伸性能偏低。构件力学性能较低的主要原因是:钛/铝反应层形成微裂纹以及大量脆性的金属间化合物。为了提高构件力学性能,应该尽量降低热输入,以减少微裂纹和金属间化合物的形成。

(1) 变极性CMT脉冲复合堆积过程包括正极脉冲阶段和负极性CMT阶段。在正极脉冲阶段,电弧集中且热输入较大;在负极性CMT阶段,热输入较小且对构件具有明显的冷却效果。

(2) 钛合金使用直流CMT堆积,铝合金使用变极性CMT脉冲复合堆积进行钛/铝异种金属丝材+电弧增材制造,可以获得钛/铝异种金属构件。

(3) 钛/铝异种金属构件的反应层包括过渡层和界面层。过渡层由长条状TiAl3、网状Al2Cu和基体α-Al组成;界面层由连续的锯齿状或块状TiAl3组成。同时,在界面层有微裂纹形成。

(4) 钛/铝异种金属构件的平均抗拉强度为65 MPa,试样均在界面层断裂,断裂方式为脆性断裂。反应层的硬度介于钛合金和铝合金之间。

1 实验方法

Material

Al

Ti

Cu

Si

Mg

Mn

Fe

Zn

V

C

N

H

O

TC4

6.1

Bal.

-

-

-

-

0.3

-

4

0.1

0.01

0.015

0.1

ER2319

Bal.

0.1~0.2

5.8~6.8

0.2

0.02

0.2~0.4

0.3

0.1

0.1

-

-

-

-

图1

2 实验结果及分析

2.1 堆积过程分析

图2

图3

2.2 组织分析

图4

Atomic fraction of element / %

Ti

Al

Cu

V

Point 1 in

21.20

77.99

-

0.81

TiAl3

Point 2 in

24.23

74.23

-

1.54

TiAl3

Point 3 in

85.21

11.50

-

3.29

Ti

Point 4 in

20.90

77.79

-

1.31

TiAl3

Point 5 in

-

71.97

28.03

-

Al2Cu

Point 6 in

22.30

76.73

-

0.97

TiAl3

图5

图6

2.3 钛/铝反应层形成机理

图7

2.4 裂纹分析

图8

2.5 力学性能

图9

图10

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号