分享:SiC/2009Al复合材料的变形加工参数的优化仿真研究

对粉末冶金法制备的15%SiC (体积分数)/2009Al复合材料热变形参数的仿真优化方法进行了探讨。通过热压缩实验获得复合材料的动态真应力-真应变曲线,由此建立了最大应变量下应变速率敏感指数(m)分布图。在不同m值对应的变形参数下,对复合材料的热压缩过程进行有限元模拟,分析了热压缩样品的流变应力、应变、危险系数分布等,结合微观组织验证了以m作为评价复合材料加工参数依据的可靠性,并由此确定15%SiC/2009Al复合材料的最佳热变形参数所对应的变形温度和应变速率分别为500 ℃和0.01 s-1。

关键词:

本工作通过热压缩实验,获取了15%SiC (体积分数)/2009Al复合材料在不同变形参数下的流变应力-应变曲线,并基于此数据构建了应变速率敏感系数(m)随工艺参数变化分布图,选取不同m所对应的变形参数进行了变形加工有限元模拟,验证了依据m演化作为优化变形工艺参数的可靠性,并对不同加工参数下该复合材料的成形能力进行了评价。

实验材料为真空热压烧结制备的15%SiC/2009Al复合材料。基体为Al-4.5Cu-1.6Mg (质量分数,%)。其制备过程如下:首先将SiC颗粒(平均粒径7 μm)和铝合金粉末(平均粉末粒径13 μm)按比例机械混合6 h,将颗粒和粉末的混合体进行冷压,然后将冷压坯放入真空热压炉中经除气、热压烧结成复合材料坯锭。

将热压锭加工成直径8 mm×12 mm的圆柱压缩试样,试样两端车平,表面光滑无缺陷。使用Gleeble-3800热模拟试验机进行热压缩实验,变形温度分别为300、350、400、450和500 ℃,应变速率为0.001、0.01、0.1和1 s-1,每个试样的最终应变量为0.8 (真应变)。为了减小高温压缩过程中试样端面摩擦力对应力状态的影响,在试样与试验机压缩砧子之间加石墨片进行润滑。进行热压缩之前,试样以10 ℃/s的速率加热到预定变形温度,并保温10 min,试样温度均匀后进行压缩实验。压缩后的显微组织通过DMI8 M光学显微镜(OM)进行表征。

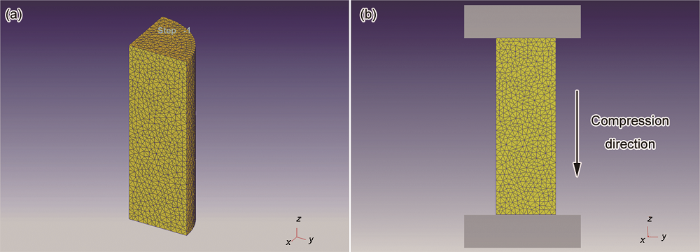

有限元模拟基于DEFORM-3D商用有限元模拟软件,将热压缩实验所获得的应力-应变数据导入材料库中进行模拟。模拟的几何模型如图1所示。采用轴对称模型,坯料原始尺寸为直径8 mm×12 mm,为了节省计算时间,选取试样的1/4进行模拟。采用DEFORM-3D软件中自带的四面体网格划分器对坯料进行网格划分,网格数量为20000个,网格单元的最大与最小尺寸比值设为1。在模拟热变形过程中,网格的形貌会发生畸变,在此设定当网格畸变达到初始状态的0.7时进行网格的重划分,以确保模拟数据的准确性。坯料试件设为刚塑性体,在热加工过程中上下模具的变形不计,设为刚性体。坯料与上下模具之间摩擦系数均设为0.3[22]。在模拟过程中将试件的温度设为恒定不变。真应变量和应变速率根据模具下压量与下压速率确定。真应变计算公式如下所示:

图1 有限元模拟几何模型

Fig.1 Geometric model of finite element simulation

(a) sample model (b) assembly model of compression

式中,

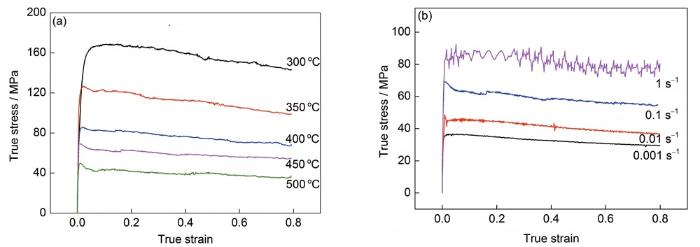

图2 15%SiC/2009Al复合材料的真应力-真应变曲线

Fig.2 True stress-true strain curves of 15%SiC (volume fraciton)/2009Al composite at 0.1 s-1 (a) and 400 ℃ (b)

应变速率敏感系数m是描述材料塑性变形能力的重要参数,一般材料的塑性越好,m也越高[9]。m可通过如下方程确定:

式中,

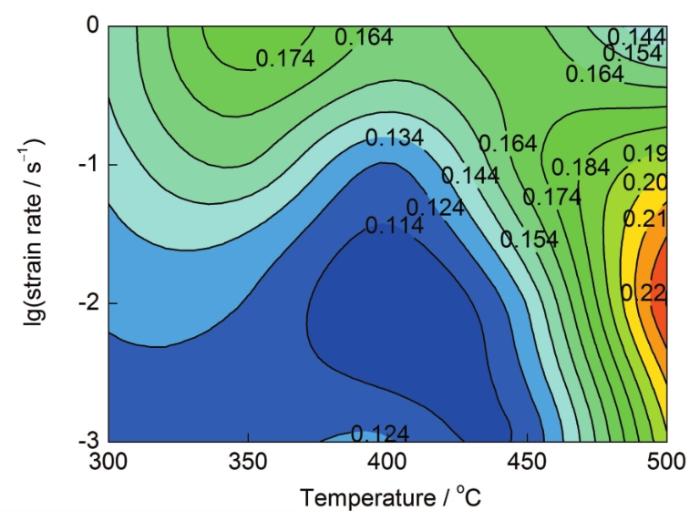

图3 15%SiC/2009Al复合材料的应变速率敏感系数(m)随变形参数的分布

Fig.3 Map of strain rate sensitivity (m) for 15%SiC/2009Al composite

显然,当

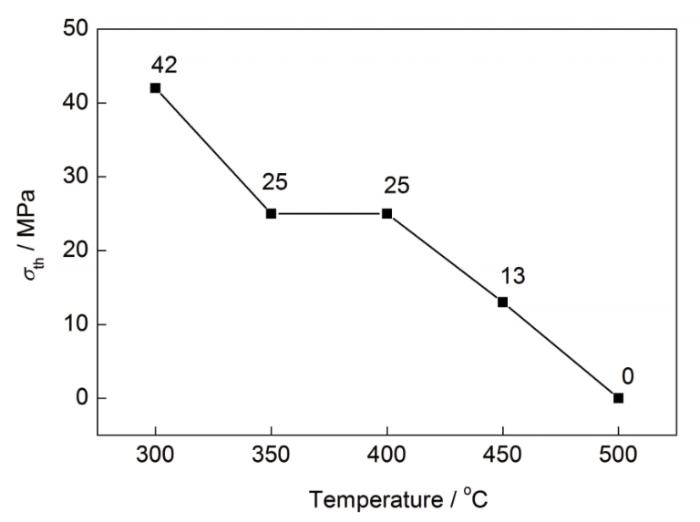

为了进一步理解m随变形工艺参数变化的原因,采用Lagneborg-Bergman方法确定不同变形温度下的

图4 15%SiC/2009Al复合材料的门槛应力(

Fig.4 Variation of threshold stress (

2.3.1 应力、应变场分布

采用与最高、较高、最低m相对应的3个变形条件进行压缩模拟,最高m为0.234,对应的变形参数为:500 ℃、0.01 s-1;最低m为0.105,对应的变形参数为:400 ℃、0.01 s-1;较高m为0.202,其对应变形参数为实验所使用的最高温度和最低应变速率:500 ℃、0.001 s-1,相应的变形过程中流变应力最低,以评价在对设备吨位要求最低情况下复合材料的变形工艺性。所有试样的压缩变形控制为真应变为0.8,经式(1)计算可得,模具最终下压量为6.608 mm。

图5a~c为3种变形参数下模拟得到的等效应力分布。可以发现,试样的平均等效应力水平随温度的升高或应变速率的降低而减小,与m的大小无关。试样内部的等效应力分布存在区别:对500 ℃和0.01 s-1 (最高m)下变形的试样,其最高等效应力区域为试样中心,且等效应力场变化较缓和。对500 ℃和0.001 s-1 (较高m)下变形的试样,平均等效应力为所模拟的3种变形参数中最低,其最高等效应力区为与模具相接触的上下端面。这是因为该变形参数下材料的平均等效应力较低,相比之下,试样与模具相接触的表面所产生的摩擦力区成为了高应力区。对400 ℃和0.01 s-1 (最低m)下的试样,其最高等效应力区为试样的拐角处,表明该参数下变形时试样形状突变区的应力集中现象较为严重。

图5 15%SiC/2009Al复合材料在不同变形参数下的等效应力场、最大主应力场和等效应变场分布图

Fig.5 Effective stress distributions (a~c), maximum principal stress distributions (d~f) and effective strain distributions (g~i) under different deformation parameters for 15%SiC/2009Al composite

Color online

(a, d, g) 500 ℃, 0.01 s-1 (b, e, h) 500 ℃, 0.001 s-1 (c, f, i) 400 ℃, 0.01 s-1

图5d~f为3种变形参数下的最大主应力分布情况。可以发现,在试样的腰鼓部位均出现最大主应力最高值,该部位处于拉应力状态,因此压缩过程的腰鼓部位将是最容易开裂的位置。尽管与模具相接触的上下端面在变形过程中会向圆周外围方向发生扩展,但在模具摩擦力的作用下仍处于压应力状态。

图5g~i为3种变形参数下的等效应变分布情况。可以发现,试样的心部和边角处的等效应变最大,表明这两处区域的变形量最大,而试样的侧面和端面的等效应变较小,尤其是端面的中心部位的等效应变最小,这是由于该处受到上下模具摩擦力的影响最为严重,材料的自由运动受到了限制。

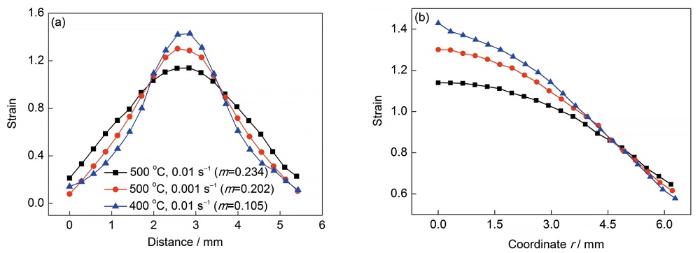

为了对比3种变形参数对等效应变分布的影响情况,分别建立了等效应变量从上端面中心至下端面中心的数值变化关系(图6a),以及等效应变从试样中心至腰鼓处的数值变化关系(图6b)。可以发现,变形参数为500 ℃、0.01 s-1的试样最大应变量为1.140,在所示3种变形参数中最大应变量最小,应变梯度最小。表明该参数下试样内部变形最均匀,而变形参数为400 ℃、0.01 s-1的试样最大应变量为1.429,在所示3种变形参数中最大应变量最大、应变梯度最大,表明该参数下试样内部变形均匀性最差。变形参数为500 ℃、0.001 s-1的试样的变形均匀性介于其余2种变形参数之间。结合不同变形参数的模拟结果可以发现,等效应变分布与m的大小对应关系明显,即m越大,抵抗局域化变形能力越强,等效应变梯度越小。从控制材料变形均匀性角度,应采用最高m对应的变形参数。对本研究所采用的复合材料,500 ℃、0.01 s-1下组织应该最均匀。

图6 15%SiC/2009Al复合材料不同变形参数下的等效应变量随试样位置变化

Fig.6 Variations of effective strain with specimen locations from the center of the upper end to the center of the lower end (a) and from the center of the sample to the bulge (b) under different deformation parameters for 15%SiC/2009Al composite

2.3.2 变形损伤

为了检验不同变形参数下材料损伤的响应,采用通用的Cockcroft-Latham准则对该复合材料在热压缩过程中的损伤情况进行预测。该准则可用下式表达[33]:

式中,D为塑性变形危险系数,

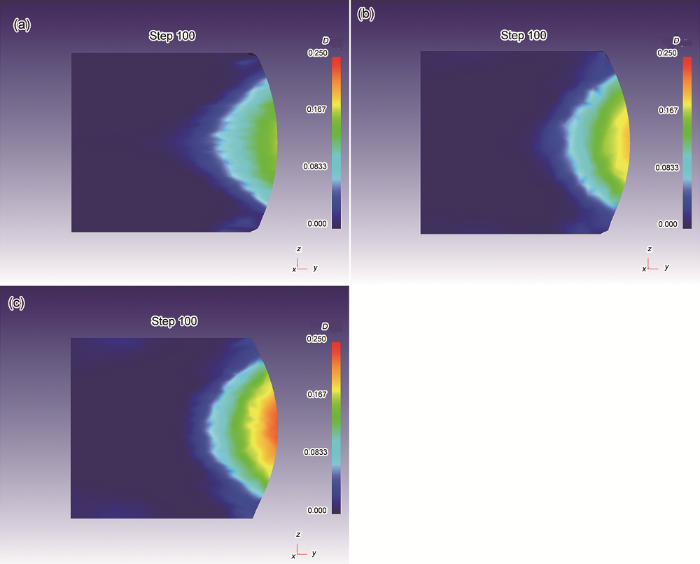

图7a~c所示为当真应变为0.8时,变形参数分别为500 ℃、0.01 s-1,500 ℃、0.001 s-1和400 ℃、0.01 s-1的

图7 15%SiC/2009Al复合材料压缩变形时的危险系数(D)

Fig.7 Distributions of damage coefficient (D) under the deformation parameters of 500 ℃, 0.01 s-1 (a), 500 ℃, 0.001 s-1 (b), 400 ℃, 0.01 s-1 (c) for 15%SiC/2009Al composite and curves of damage coefficient vs coordinate from the center to the bulge of the sample (d)

Color online

2.3.3 组织形貌验证

图8所示为压缩真应变为0.8时,与最低m、最高m相对应的变形参数下的试样中心部位与腰鼓部位的组织形貌,其中黑色颗粒为SiC,白色基底为SiC贫瘠区。2种变形参数下均未出现宏观开裂等组织损伤,这是因为样品的压缩变形程度较低:由有限元模拟的危险系数分布可知,即便在最低m下的变形参数进行压缩,当真应变为0.8时,其最大危险系数也小于0.25。进一步对SiC在基体中的分布情况进行观察可以发现,最低m变形参数下中心部位SiC贫瘠区的尺寸明显要小于腰鼓部位,而最高m变形参数下中心部位SiC贫瘠区尺寸与腰鼓部位相差较小。试样不同部位的SiC分布差异性与变形均匀性有关。根据有限元模拟结果,最高m变形参数下中心区的最大等效应变为1.140,是腰鼓部位最小等效应变的1.762倍。而最低m变形参数下中心区的最大等效应变为1.429,是腰鼓部位最小等效应变的2.468倍,两区域之间的等效应变差异相比于最高m增加了40.1%。由于最低m的样品中心区的应变分量更大,该区域内的SiC贫瘠区的晶内变形将更严重,导致与腰鼓部位的SiC贫瘠区的尺寸形成较大的差别。综上所述,采取最高m相对应的变形参数进行塑性加工,将减小SiC在不同部位的分布差异性。这验证了有限元模拟结果:高m相对应的变形参数有利于促进样品均匀变形。

图8 15%SiC/2009Al复合材料压缩变形试样中的SiC分布

Fig.8 Distributions of SiC at variant locations with different m for 15%SiC/2009Al composite

(a) at the center part with the lowest m

(b) at the waist drum part with the lowest m

(c) at the center part with the highest m

(d) at the waist drum part with the highest m

2.3.4 最优参数下的单次可变形量评估

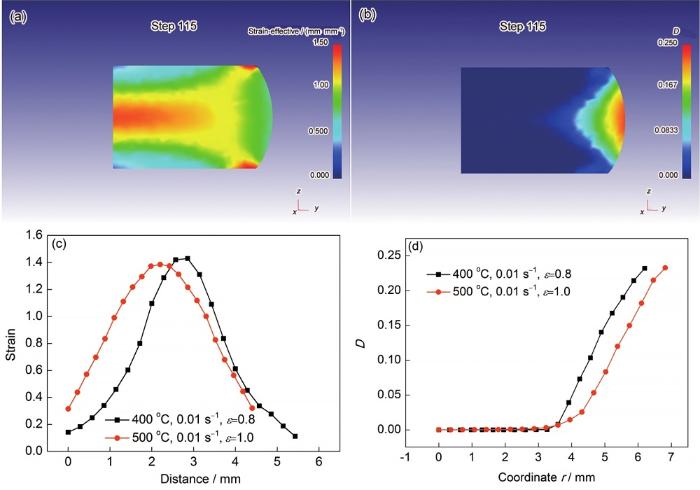

零件塑性加工过程中,为避免单次变形量过大造成损伤,通常需要多次变形与退火以达到最终所需的形状。通过优化变形参数可以提高单次变形量,从而提高效率,并减少保温过程中造成的能源消耗。从目前的研究结果可知,变形参数为500 ℃、0.01 s-1下,内部变形较均匀,且相同应变下最大危险系数最低,因此是最佳塑性变形参数。为了定量比较不同变形参数下的单次可变形量,在500 ℃、0.01 s-1下对样品进行压缩模拟,直至样品的最大危险系数与400 ℃、0.01 s-1、真应变为0.8时的样品相持平。最终模拟结果如图9所示,试样被压缩的距离为7.6 mm,所对应的真应变为1.0,相对于变形参数为400 ℃、0.01 s-1,其单次可变形量增大了25%。

图9 15%SiC/2009Al复合材料变形参数为500 ℃、0.01 s-1、真应变(ε)为1.0时的危险系数模拟结果

Fig.9 Simulation results of damage values for 15%SiC/2009Al composite at 500 ℃, 0.01 s-1 and the true strain (ε) of 1.0

Color online

(a) effective strain distribution

(b) damage coefficient distribution

(c) curves of effective strain vs distance from the upper end to the lower end along the center of the sample

(d) curves of damage coefficient vs coordinate from the center to the bulge of the sample

为了对比2种变形条件对等效应变分布的影响情况,建立了从上端面中心至下端面中心等效应变的变化曲线,如图9c所示。可以发现,变形参数为500 ℃、0.01 s-1、真应变为1.0的样品的最大等效应变值为1.385,要小于变形参数为400 ℃、0.01 s-1、真应变为0.8的样品的最大等效应变(1.429)。以试样的中心向腰鼓的最大位置做连线,绘制危险系数在试样中心平面区域沿半径的变化,如图9d所示。可以发现,两者达到相同最大危险系数的部位均处于腰鼓最大位置,真应变为1.0的样品由于受到较大的宏观变形,其中心与腰鼓最大处的距离有所增大。该部分结果表明,通过采用500 ℃、0.01 s-1的变形参数能够有效地增大零件单次可变形量,这对提高加工效率具有重要意义。

(1) 根据15%SiC/2009Al复合材料的流变应力,建立了应变速率敏感系数分布图,当变形参数为500 ℃、0.01 s-1时,应变速率敏感系数m达到最高值;变形参数为400 ℃、0.01 s-1时,m达到最低值。

(2) 使用有限元软件对不同变形参数下复合材料的加工过程进行模拟,发现材料流变均匀性随着m的升高而升高,变形危险系数随着m的升高而下降。

(3) 分别在最高与最低m相对应的变形参数下对样品进行压缩变形模拟,发现当最大危险系数达到相同值时,最高m变形参数下的样品的单次可变形量较最低m可提升25%。

1 实验方法

图1

2 实验结果与分析

2.1 流变应力-应变曲线

图2

2.2 应变速率敏感系数的变化

图3

图4

2.3 热变形过程的有限元模拟与验证

图5

图6

图7

图8

图9

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号