分享:低压冷喷涂制备Al(Y)-30%Al2O3涂层及其海水腐蚀行为

采用低压冷喷涂技术在Q235碳钢基体上制备了不同稀土元素(Y)添加量的Al(Y)-30%Al2O3 (体积分数)复合涂层。结合SEM、XRD、FTIR等材料分析测试手段,采用开路电位、交流阻抗、动电位极化等电化学测试方法对涂层的腐蚀行为进行了研究。通过考察不同稀土元素(Y)添加含量对涂层微观组织和腐蚀电化学行为的影响,研究复合涂层的腐蚀机制。结果表明:添加适量的Y元素可以提高涂层的耐蚀性能,加入量过少,Y作用不明显;加入量过多,涂层的耐蚀性有所下降;当Y添加量为0.2% (质量分数)时,涂层的耐蚀性比Al-30%Al2O3涂层提高了1个数量级;Al(Y)-30%Al2O3涂层的腐蚀过程包括:表层均匀腐蚀、界面侵蚀-渗透扩散、局部腐蚀、腐蚀抑制4个阶段。

关键词:

低压冷喷涂(LPCS)作为一种拥有便携式冷喷涂系统的涂层制备技术,主要依靠动能实现粉末颗粒的塑性变形沉积[1,2]。由于在涂层制备过程中喷涂颗粒未发生融化,仍能保持颗粒本身的固体状态,所以可获得低氧化物、低内应力、大厚度、高硬度涂层,因此备受关注[3]。同时,便携式的低压冷喷涂设备不仅使得喷涂在软金属中含有硬质相的复合粉末成为可能,并且由于其经济、便携的特性更适用于野外保养和修复[4],得到了越来越多研究人员的青睐。

所有的金属材料中,金属Al及其合金颗粒因其较低的屈服强度、良好的塑性变形能力以及优秀的耐腐蚀性能,被公认为比较理想的冷喷涂材料。目前低压冷喷涂Al涂层的研究热点集中在添加适量增强相来强化涂层的硬度和耐磨性[3,5,6],这在一定程度上推动了低压冷喷涂技术的研究进展,尤其是对Al-Al2O3涂层性能的研究较为深入,相关数据较多。国外研究[7,8,9,10,11]表明,陶瓷相的添加不仅具有防止喷嘴堵塞、活化金属表面的作用,从而使涂层沉积率提高了20%~30%,还能起到夯实金属颗粒的作用。随着陶瓷相Al2O3含量的增加,涂层的硬度、结合强度、耐磨损性能得到了显著的提高,且Al2O3的添加并未对冷喷涂Al涂层的耐蚀性产生影响[3,6,12]。

众所周知,金属Al涂层作为海洋环境中的腐蚀防护手段之一,具有服役寿命长、兼具阴极保护功能,已被广泛应用于海洋石油平台、钻井船、浮式生产储油卸油装置(FPSO)等海洋工程装备中[13,14,15,16,17]。但在腐蚀条件严苛的服役条件下,Al涂层的惰性或钝态在海洋环境中不稳定,易产生局部腐蚀而导致涂层体系失效,因此,如何对Al涂层进行改性,以提高其耐腐蚀性能,尚有待进一步深入研究。

稀土元素作为Al涂层重要的合金元素,不仅可以起到晶粒细化、除杂、优化涂层组织等作用[18,19],还能降低涂层孔隙、增强涂层的耐蚀性,在Al涂层的开发中得到了越来越多的应用。因此,本工作通过以Al-Y中间合金粉部分取代Al粉的方式实现微量稀土元素Y的掺杂,旨在提高现有Al-30%Al2O3 (体积分数)涂层的耐局部腐蚀性能;通过考察添加剂Y含量等因素对涂层的微观组织、腐蚀电化学行为的影响,阐明铝基复合涂层的腐蚀机制。

实验所用基体材料Q235碳钢的化学成分(质量分数,%)为:C 0.49, Si 0.37,Mn 0.40,Fe余量。喷涂粉末主要由Al粉(银灰色球形)、Al2O3粉末(白色不规则多面体)和Al-Y中间合金粉(灰色球形)机械混合均匀得到。其中,Al2O3粉末体积占比为30%,Al-Y中间合金粉末加入量分别占总质量的1.68%、3.35%、6.67%、16.64%,稀土Y分别占总质量的0.05%、0.1%、0.2%、0.5%。

采用DYMET 413型低压冷喷涂设备在Q235碳钢基体上制备得到了不同稀土Y含量的Al(Y)-30%Al2O3 (体积分数)涂层,基体试样表面在喷涂前进行喷砂粗化处理,然后用丙酮、无水乙醇进行超声清洗,干燥后用试样袋封装好,避免表面氧化;优化后的冷喷涂工艺参数为:压缩空气作为工作气体,喷涂压力为0.68 MPa,喷涂温度为400 ℃,喷涂距离为25 mm,送粉速率为6档,喷枪的横向移动速度为2 mm/s,制备得到不同稀土Y含量的Al(Y)-30%Al2O3涂层。

采用ULTRA 55场发射扫描电子显微镜(SEM)观察喷涂原材料、涂层表/断面形貌特征以及涂层腐蚀后的表/断面形貌特征。同时,采用配备的X-MAX电制冷能谱仪(EDS)对材料微区域的成分进行分析。由于Y是以Al-Y合金粉的形式添加到喷涂粉末中,Y元素的含量较少,又加上EDS分辨率的不足,所以Y元素在涂层中的含量很难通过EDS直接检测出来。本工作通过观察涂层横截面抛光刻蚀后的SEM像,确定Y的存在,进而对涂层显微组织进行分析。刻蚀液用1.0 mL 氢氟酸、1.5 mL盐酸、2.5 mL硝酸、95 mL蒸馏水配制而成。刻蚀25 s后,用乙醇棉球擦拭,吹干备用。采用D8 Advance X射线衍射仪(XRD)对粉末和腐蚀前后涂层表面进行物相分析,测试条件为:辐射波长λCo=0.15406 nm,扫描角度范围5°~90°,扫描采样步长0.02°/s,扫描速率3.8636°/min。为了进一步验证腐蚀后涂层表面的成分,采用Thermo Scientific Nicolet IS10 Fourier红外光谱分析仪(FTIR)测试了在海水中浸泡1440 h后涂层表面腐蚀产物的成分,扫描范围从600 cm-1到4000 cm-1,扫描分辨率2 cm-1。

电化学测试采用PARSTAT-2273电化学工作站进行。首先用400号的SiC水砂纸将试样基体面打磨,将导线与试样焊接后,用环氧腻子密封,留出1 cm2的工作面积,再将密封好后的试样在专门的试验架上自然风干(24 h左右)。电化学测试采用的参比电极为饱和甘汞电极(SCE),辅助电极为铂铌丝的三电极体系,腐蚀介质为青岛天然海水。采用PARSTAT-2273电化学工作站先对其开路电位(Eocp)进行测试,待稳定后再进行交流阻抗测试,测量频率范围为10 mHz~100 kHz,交流扰动信号为10 mV,周期720 h。采用PARSTAT-2273电化学工作站先对其Eocp进行测试,稳定后再进行动电位极化测试,实验周期为720 h,扫描范围为-250~1000 mV (vs Eocp),扫描速率为0.3333 mV/s,之后采用C-View软件对所测极化曲线进行拟合。

图1和2分别是不同Y含量的Al(Y)-30% Al2O3复合涂层的表面和横截面微观形貌。从图1中可以看出,涂层表面存在由于后续粒子高速撞击已沉积粒子造成的凹坑和划痕,且原始粉末颗粒发生了强烈的变形,涂层结构较为致密平滑。从图2中可以看出,涂层中有大量不规则形状粒子的存在,通过EDS分析为Al2O3陶瓷颗粒;涂层和基体的结合较为致密,存在明显的界面材料混合区域(如区域A所示),且界面处凹凸不平,涂层和基体之间通过机械咬合的方式结合在一起;同时还能看到,基体界面处有部分Al2O3颗粒的存在,这主要是由于硬质相Al2O3颗粒对基体表面的冲击作用造成的。

图1 不同Y含量Al(Y)-30% Al2O3 (体积分数)涂层的表面形貌

Fig.1 Surface morphologies of the Al(Y)-30%Al2O3 (volume fraction) coatings with 0.05% (a), 0.1% (b), 0.2% (c) and 0.5% (d) Y (mass fraction)

图2 不同Y含量Al(Y)-30%Al2O3涂层的截面形貌

Fig.2 Cross-sectional morphologies of the Al(Y)-30%Al2O3 coatings with 0.05% (a), 0.1% (b), 0.2% (c) and 0.5% (d) Y

图3为涂层横截面抛光刻蚀后的SEM像。从图3中可见,涂层中的Al2O3陶瓷颗粒具有较好的耐蚀性,未被刻蚀液腐蚀;2种涂层中的Al成分均发生了腐蚀,且0.1%Y涂层的腐蚀形貌中还存在另外一种树枝状的腐蚀产物,结合EDS可知为铝合金组织腐蚀形貌。

图3 不含和含0.1%Y的Al(Y)-30% Al2O3涂层横截面抛光刻蚀后的SEM像

Fig.3 Cross-sectional SEM images of the etched Al(Y)-30%Al2O3 coatings without (a) and with (b) 0.1%Y (Inset shows the EDS analysis)

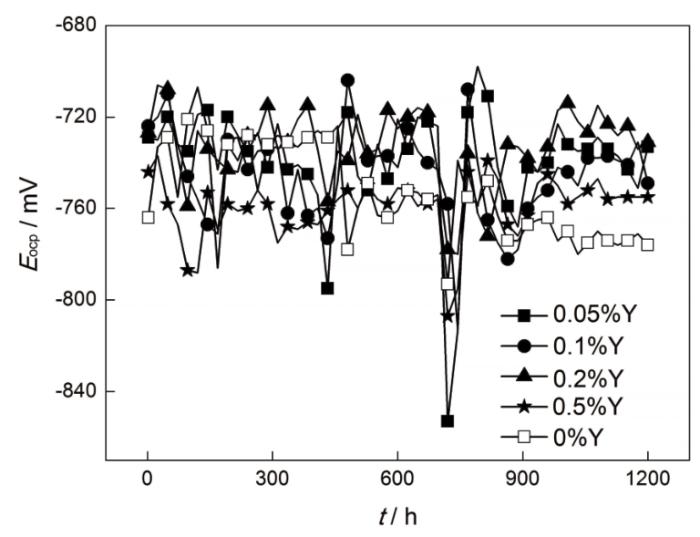

图4是4种不同Y含量涂层在海水中的Eocp随浸泡时间的变化曲线。从图中可以看出,4种涂层在浸泡初期Eocp正移,表明腐蚀产物在涂层表面的沉积使涂层表面活化面积降低;之后随着浸泡时间的延长,Eocp在相应范围内振荡,波动较大,这主要与涂层表面氧化膜的破坏与形成有关[20]。氧化物覆盖层在Cl-的作用下被破坏,Eocp负移,涂层处于腐蚀活化状态,又随着腐蚀产物在涂层表面的再堆积,Eocp又正移。此外,4种涂层均在浸泡720 h左右时Eocp迅速负移,说明涂层表面的腐蚀产物膜被破坏,之后各涂层的Eocp随着浸泡时间的延长保持相对稳定,这主要与活性区域的减少以及腐蚀产物层的防护增强有关。也就是说,金属颗粒的溶解与腐蚀产物的形成之间建立了动态平衡,从而使Eocp保持相对稳定[21]。从稳定之后各涂层的Eocp来看,添加0.05%、0.1%、0.2%、0.5%Y涂层的Eocp明显比不含Y涂层试样的Eocp较正,表明Y的添加可以减弱Al-30%Al2O3涂层的腐蚀倾向。

图4 不同Y含量Al(Y)-30% Al2O3涂层随浸泡时间的开路电位(Eocp)变化曲线

Fig.4 Open-circuit potential (Eocp) vs time (t) curves for the Al(Y)-30%Al2O3 coatings with different contents of Y

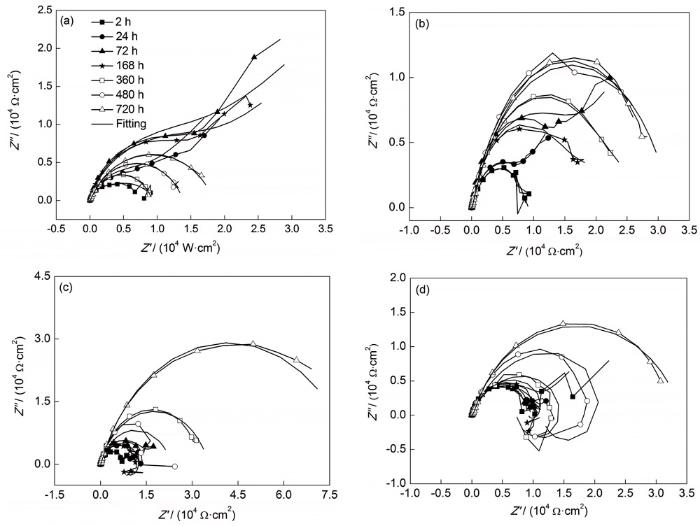

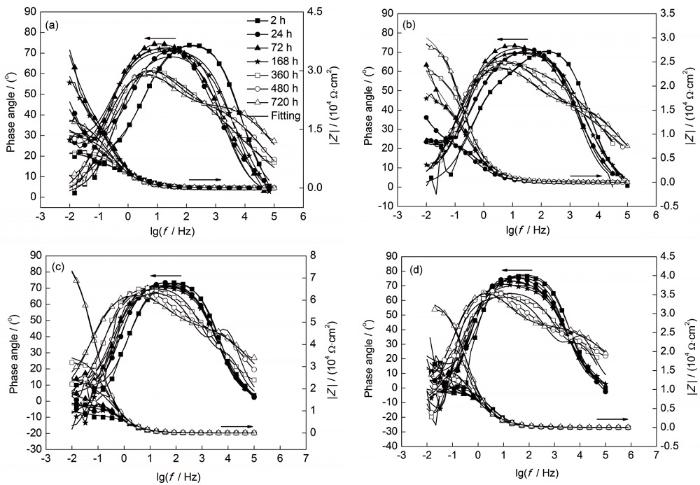

不同Y含量铝基复合涂层在天然海水中浸泡不同时间的阻抗谱变化情况如图5 (Nyquist图)和图6 (Bode图)所示。需要指出的是,浸泡初期,由于Al活性太高,低频区存在较多的散点。从Nyquist图和Bode图中可以看出,4种涂层的容抗弧均随浸泡时间的延长呈先增大再减小后又逐渐增大的趋势。浸泡初期,所有涂层的Nyquist图在低频区大约呈一条直线,涂层在浸泡过程中存在扩散现象,表明该阶段的腐蚀过程与传质步骤相关[22]。由于Al-30%Al2O3涂层表面活性较大,在海水中浸泡2 h内,涂层表面形成一层氧化物覆盖层,减缓了海水介质到达电极表面的速率,导致有限的氧扩散。相关文献[23]研究表明,沉积在缺陷中的多孔腐蚀产物层也可能导致有限的氧传质。在该阶段,主要以氧化膜的生成为主,所以涂层的阻抗逐渐增大;随着浸泡时间的延长,海水中的Cl-不断破坏涂层表面的氧化膜,使其溶解,涂层的阻抗呈现出先增大后又逐渐减小的趋势,此时扩散过程不再是主要控制因素;随着Cl-的不断破坏,新鲜涂层表面不断露出,涂层又重新处于腐蚀活化状态,腐蚀产物在孔隙内和涂层表面不断堆积,涂层阻抗逐渐增大。此外,0.5%Y含量涂层在该阶段的Nyquist图存在一个低频区的感抗弧。通常把低频区的感抗弧归因于吸附物质(如:Cl-)在脆弱区域获得的弛豫过程,表明氧化膜发生局部破坏,即点蚀的形成。从浸泡720 h后4种涂层的EIS (图7)中可以清楚地看到,4种添加Y元素改性的涂层分别在高频和中频出现2个时间常数,且随着Y添加量的增多,4种涂层的相位角和模值呈现先增大后减小的趋势,当Y的添加量为0.2%时,涂层的相位角和模值均达到最大。从浸泡720 h的Nyquist图中可以看出,添加稀土Y元素后,涂层在浸泡720 h后的容抗弧明显比未添加Y涂层大,特别是添加0.2%Y涂层的容抗弧最大,其阻抗值大约是不添加Y涂层阻抗值的10倍,表现出了较好的耐蚀性能。

图 5 不同Y含量Al(Y)-30%Al2O3涂层在海水中浸泡不同时间的Nyquist图

Fig.5 Nyquist plots for the Al(Y)-30%Al2O3 coatings with 0.05% (a), 0.1% (b), 0.2% (c) and 0.5% (d) Y at different immersion time in seawater

图 6 不同Y含量Al(Y)-30%Al2O3涂层在海水中浸泡不同时间的Bode图

Fig.6 Bode plots for the Al(Y)-30%Al2O3 coatings with 0.05% (a), 0.1% (b), 0.2% (c) and 0.5% (d) Y at different immersion time in seawater (f — frequency)

图7 不同Y含量Al(Y)-30%Al2O3涂层在海水中浸泡720 h的EIS

Fig.7 Nyquist diagram (a) and Bode plots (b) of the Al(Y)-30%Al2O3 coatings with different contents of Y after 720 h immersion in seawater

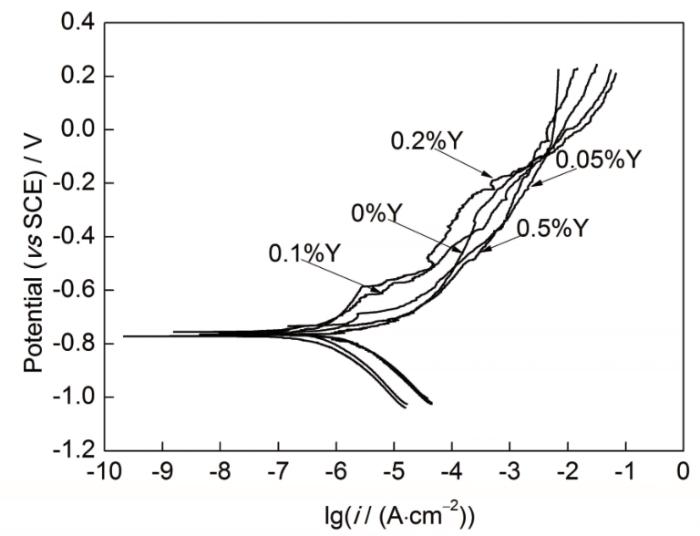

图8是不同Y含量Al(Y)-30%Al2O3涂层在海水中浸泡720 h后的动电位极化曲线。通过Tafel直线外推获得的动力学参数(Ecorr、icorr、βa、βc)如表1所示。可以看出,加入0.05%、0.1%、0.2% Y涂层试样的极化曲线在-0.7~-0.5 V (vs SCE)电位区间出现了明显的钝化平台,这是因为涂层在腐蚀过程中表面产生了一层氧化物钝化膜,有效减缓了腐蚀的继续进行,0.5%Y和不含Y涂层在此电位区间并未有钝化平台出现;加入0.1%Y和0.2%Y涂层试样的腐蚀电流密度分别为0.3719和0.3473 μA/cm2,比0.5%Y (1.2039 μA/cm2)和不含Y涂层(1.7589 μA/cm2)低了大约1个数量级,表现出了较好的耐腐蚀性能。特别是0.2%Y含量涂层在浸泡720 h后,涂层的阳极极化率最高,涂层的腐蚀电流密度最小。从表1中还可以看出,不含Y和添加0.05%Y、0.1%Y、0.5%Y涂层的阴极Tafel斜率(βc)的绝对值明显大于阳极Tafel斜率(βa)的绝对值,涂层的阴极极化反应占主要地位,即涂层在阴极极化过程中,主要由氧去极化反应控制;而添加0.2%Y涂层的βc的绝对值小于βa的绝对值,说明涂层表面被大量腐蚀产物覆盖,涂层的阳极溶解过程受阻,表现出了较好的耐局部腐蚀性能。由此可知,添加适量稀土Y有助于提高Al-30%Al2O3涂层的耐局部腐蚀性能。有相关工作[21,24]研究了稀土(Ce、La、Y等)含量对热喷涂铝合金及其涂层的影响,结果表明,适量稀土元素的添加可以提高铝合金及其涂层在腐蚀介质(海水、NaCl等)中的耐局部腐蚀性能,稀土元素不仅能细化涂层的微观结构,减少涂层的孔隙,还能对涂层起到一定的强化作用。

图8 不同Y添加量Al(Y)-30%Al2O3涂层在海水中浸泡720 h后的动电位极化曲线

Fig.8 Potentiodynamic polarization curves of the Al(Y)-30%Al2O3 coatings with different contents of Y after 720 h immersion in seawater

表1 不同Y添加量Al(Y)-30%Al2O3涂层在海水中浸泡720 h后的动电位极化拟合结果

Table 1

Mass fraction of Y

%

Ecorr (vs SCE)

V

icorr

μA·cm-2

βa

mV·dec-1

βc

mV·dec-1

采用XRD对不同Y含量铝基复合涂层在海水中浸泡1440 h后涂层表面进行了检测,如图9所示。从图中可以看出,Al(Y)-30%Al2O3复合涂层的腐蚀产物主要由Al、Al2O3和CaCO3组成;0.05%Y和0.5%Y含量涂层的衍射峰比0.1%Y和0.2%Y含量涂层的衍射峰弱,尤其是0.05%Y含量涂层,Al在衍射角46.52°特征峰强度很弱,这主要是由0.05%Y 和0.5%Y含量涂层表面生成大量非晶腐蚀产物覆盖在涂层表面造成的。为了进一步确定涂层腐蚀产物成分,还对不同Y含量铝基复合涂层在海水中浸泡1440 h后的表面腐蚀产物进行了EDS分析,并与腐蚀前涂层表面成分进行了对比,如图10所示。由图10可看出,腐蚀后不同Y含量涂层表面的Al元素明显比腐蚀前减少,不仅O元素迅速增多,表面还有Na、Mg、Ca、Si等元素,特别是0.5%Y涂层腐蚀产物表面还有Zn元素的存在。

图9 Al(Y)-30% Al2O3涂层在海水中浸泡1440 h后的XRD谱

Fig.9 XRD spectra of the Al(Y)-30%Al2O3 coatings after 1440 h immersion in seawater

图10 浸泡前和在海水中浸泡1440 h后Al(Y)-30%Al2O3涂层腐蚀表面元素分布

Fig.10 Element distributions of the corrosion surface for Al(Y)-30%Al2O3 coatings before (a) and after (b) 1440 h immersion in seawater

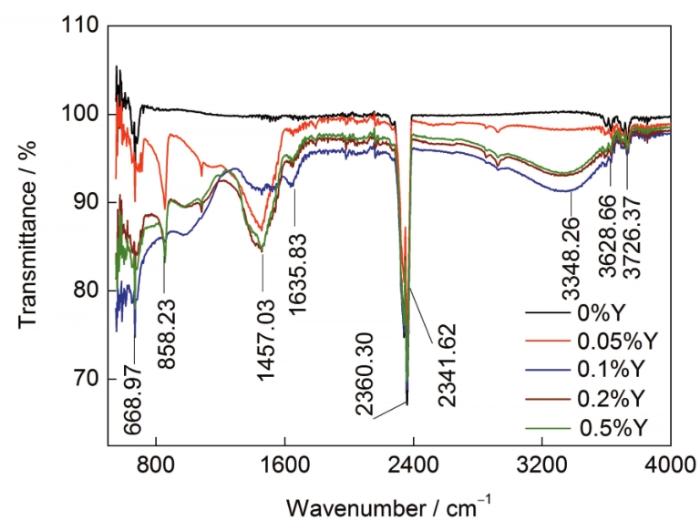

此外,还采用FTIR技术对在海水中浸泡1440 h后的Al(Y)-30%Al2O3涂层试样进行了测试,如图11所示。从图中可以看出,4种不同添加量涂层试样都是在相同的波数处出峰,表明腐蚀产物成分相近。涂层在高波数3726.37 cm-1出现较宽的—OH伸缩振动峰,这主要是由于氢键的存在导致的,此处应是H2O/—OH伸缩振动峰;在波数1457.03 cm-1处对应的振动峰是—OH的弯曲振动和O—C—C的对称伸缩振动的合频,即—COOH的弯曲振动峰[25];在波数668.97 cm-1处对应的是Al2O3的特征峰;同时还检测出了

图11 在海水中浸泡1440 h后Al(Y)-30%Al2O3涂层表面腐蚀产物的Fourier红外光谱

Fig.11 FTIR of corrosion product on the Al(Y)-30%Al2O3 coating surfaces after 1440 h immersion in seawater

Color online

图12为Al(Y)-30%Al2O3涂层在天然海水中浸泡1440 h后的腐蚀形貌图。从图中可以看出,涂层试样表面的腐蚀产物主要有3种微观形貌:一种是0.05%Y和0.2%Y涂层表面生成的致密、均匀的鱼鳞状白色腐蚀产物,经EDS测量可知,主要成分(质量分数,%,下同)为:Ca 43.72、O 54.14、C 0.98,说明该腐蚀产物主要是钙质沉积层[CaCO3];一种是0.1%Y涂层表面生成的花瓣状白色腐蚀产物,主要含有O 60.88、Al 7.78、Cl 4.21、S 1.84、C 1.32等;另一种是0.5%Y涂层表面生成了的一种由不规则块状产物组成,呈龟裂状形貌,经过EDS分析可知,该腐蚀产物主要包含O 52.57、Al 20.48、Zn 9.44、Cl 9.51、S 3.04、Mg 1.90。因此,添加适量稀土Y,更有利于生成致密、连续和均匀的腐蚀产物层。

图12 Al(Y)-30%Al2O3涂层在海水中浸泡1440 h后腐蚀表面的SEM像

Fig.12 SEM images (a, c, e, g) and high magnified images of the selected area (b, d, f, h) of Al(Y)-30%Al2O3 coatings with 0.05% (a, b), 0.1% (c, d), 0.2% (e, f) and 0.5% (g, h) Y after 1440 h immersion in seawater

根据以上分析结果,不同Y含量涂层在海水中的腐蚀机制如图13所示,主要包括以下4个阶段:

图13 低压冷喷涂Al(Y)- 30%Al2O3涂层的腐蚀机制示意图

Fig.13 Schematics of the proposed corrosion mechanism model of LPCS Al(Y)-30%Al2O3 composite coatings

(a) surface uniform corrosion stage (b) interfacial erosion-infiltration diffusion stage

(c) local corrosion stage (d) corrosion inhibition stage

(1) 表层均匀腐蚀阶段。阳极Al在水溶液中容易被氧化生成电阻很大的Al2O3·H2O钝化膜[28,29],有效阻止了阳极Al溶解反应的进行:

总反应为:

该阶段腐蚀过程中涂层的阴极极化反应占主要地位,即涂层在阴极极化过程中,主要由氧去极化反应控制,具体的阴极反应如下:

总反应为:

此外,这些反应还引起了海水中无机C平衡的改变,并使得CaCO3的析出,即:

这种钙质沉积[CaCO3]将在涂层表面形成一层扩散阻挡层,减缓O2向金属表面的扩散。

(2) 界面侵蚀-渗透扩散阶段。在这一阶段主要包括氧化膜的局部破坏以及点蚀扩展。由于海水中的Cl-对氧化膜具有破坏作用,氧化膜开始局部破损,具体的反应机制如下所示:

随着剧烈的阳极溶解反应的不断进行,涂层表面H+浓度也不断增加,阴极过程逐渐发生氢去极化反应(2H2O+2e-→H2↑+2OH-),这主要是由于涂层表面活性较高的局部区域(如晶界、第二相处)易与Cl-发生阳极溶解反应,钝化膜局部破裂,形成孔蚀,并发生如下反应:

同时,阴极的氢去极化反应生成的H2在腐蚀产物膜的底部聚集形成气泡,当气泡达到一定压力后,气泡破裂将腐蚀产物膜局部破坏。

(3) 局部腐蚀阶段。随着反应的不断进行,Cl-的破坏使膜下新鲜金属暴露在腐蚀介质中,造成腐蚀产物的不断堆积,逐渐形成了一个闭塞电池,加速了腐蚀的进行,促使Al粒子的溶解进一步加快,蚀孔面积不断变大,堆积了越来越多的腐蚀产物,这一阶段的腐蚀过程与文献[19,30]中提到的“溶解-再沉积”机制相一致。

(4) 腐蚀抑制阶段。随着腐蚀的进行,铝涂层“溶解-再沉积”的腐蚀过程不断循环往复,蚀孔孔径在腐蚀过程中不断变大变深,堆积的腐蚀产物也不断变厚,并逐渐覆盖蚀孔,堵塞了腐蚀介质进入的通道。一方面,涂层表面的“厚”腐蚀产物填充了涂层中的微观孔隙,阻挡了腐蚀介质进一步扩散;另一方面,溶解氧、Cl-向腐蚀产物内部的迁移以及Al3+向腐蚀产物外部的迁移均受到抑制,涂层耐蚀性能得到了提高。结合前面有关涂层腐蚀前后微观组织表征结果,添加适量稀土Y,更有利于生成致密、连续和均匀的腐蚀产物层,从而使腐蚀产物的自密封过程更加稳定,这与文献[21,31]中的研究结果相一致。因此,添加适当稀土Y可以提高铝涂层的耐局部腐蚀性能。

(1) 不同Y含量Al(Y)-30%Al2O3涂层的开路电位波动较大,这主要与涂层表面氧化膜的破坏与形成有关;与Al-30%Al2O3涂层相比,Al(Y)-30%Al2O3涂层的开路电位更正,表明Y元素的添加可以减弱Al-30%Al2O3涂层的腐蚀倾向。

(2) 不同Y含量Al(Y)-30%Al2O3涂层在浸泡720 h后的容抗弧明显比Al-30%Al2O3涂层大,特别是添加0.2%Y含量涂层的容抗弧最大,其阻抗值大约是铝涂层阻抗值的10倍。

(3) 添加适量的Y元素可以提高涂层的耐蚀性能,加入量过少,Y作用不明显;加入量过多,试样的耐蚀性有所下降;当Y添加量为0.2%时,涂层的耐蚀性比Al-30%Al2O3涂层提高了1个数量级。

(4) 不同Y含量Al(Y)-30%Al2O3涂层表面均发生了不同程度的腐蚀,经XRD、FTIR分析可知,添加适量稀土Y,更有利于生成致密、连续和均匀的腐蚀产物层;不同Y含量涂层的腐蚀产物形貌主要有:以CaCO3为主的致密鱼鳞状、以高Cl含量为主的花瓣状和以高Zn含量为主的龟裂状。

(5) 对于不同Y含量Al(Y)-30%Al2O3涂层的腐蚀过程包括:表层均匀腐蚀、界面侵蚀-渗透扩散、局部腐蚀、腐蚀抑制4个阶段。

1 实验方法

1.1 材料与制备工艺

1.2 涂层形貌及成分

1.3 电化学测试

2 实验结果

2.1 涂层的显微组织特征

图1

图2

图3

2.2 开路电位

图4

2.3 EIS特征

图 5

图 6

图7

2.4 极化行为

图8

0

-0.7857

1.7589

98.13

-132.77

0.05

-0.7334

0.5879

54.06

-117.82

0.1

-0.7432

0.3719

130.59

-131.46

0.2

-0.7697

0.3473

158.16

-126.88

0.5

-0.7664

1.2039

70.97

-122.85

3 分析讨论

3.1 腐蚀后涂层表面显微组织特征

图9

图10

图11

3.2 腐蚀形貌

图12

3.3 腐蚀机制

图13

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号