分享:脉冲电流作用下TiAl合金凝固组织演变及形成机理

利用OM和TEM研究了脉冲电流作用下Ti-48Al-2Cr-2Nb合金的凝固组织,并分析了其微观组织演变及形成机理。结果表明,脉冲电流细化了TiAl合金的一次枝晶臂间距、柱状晶尺寸和片层间距。未加载电流的TiAl合金凝固的初生相为α相,TiAl合金的片层取向与柱状晶生长方向夹角较大,甚至垂直于生长方向。脉冲电流作用导致枝晶发生熔断和破碎,促进了β枝晶相的析出及增多,片层取向与晶体生长方向夹角较小或成45°生长的片层进一步增多。脉冲电流降低了固-液相之间的自由能及原子扩散激活能,减少形核位垒及晶核的形核功,从而在一定程度上促进原子扩散,增大了形核率,细化一次枝晶臂间距及柱状晶;初生相的转变析出及其特殊的位向关系是片层取向变化的主要原因。

关键词:

外场处理技术具有无污染、操作方便和效果显著等优点,利用外场处理技术实现对凝固过程的控制,消除铸造缺陷、细化组织,有效改善材料的性能,已发展成一个多学科交叉、工艺手段繁多与应用广泛的科学体系。电流在合金的加工与制备过程中影响材料的组织结构,包括晶粒尺寸的减小、柱状晶结构的控制及等轴晶的形成,改善材料的均匀性,譬如第二相的均匀分布等[1,2,3]。电磁加工技术是一种高效制造高性能材料和开发先进材料的加工技术,用于改善材料的质量和性能,静磁场和交变磁场已经用于改善材料的质量和性能,包括细化晶粒、提高定向凝固过程中的界面稳定性和晶体质量、控制晶体取向等[4,5]。微重力场条件下,固/液界面前沿的对流和溶质分布发生变化,凝固过程中液相运动受到影响或阻碍[6,7]。超声处理技术可以明显改变熔体状态、加速熔体流动、促进熔体均质化,除却熔体中的气体、消除合金偏析和气孔等缺陷,提高熔体形核速率[8]。电场或电流处理技术作为一种在金属凝固过程中有效细化组织的新方法而备受重视[1,2,3,9,10]。目前,电流处理技术主要应用于处理较低熔点的纯金属或合金[3,10,11],而应用电流技术处理高温合金尤其是高温下活泼性强的金属,仍然受到生产工艺与条件的限制。

TiAl合金作为一种新型轻质耐高温结构材料,密度是镍基高温合金的一半,兼具有高比刚度、高比强度、耐腐蚀、耐磨及抗氧化性能强等优点,并具有优异的常温和高温力学性能,成为航空航天、兵器工业及民用产品等领域的候选结构材料之一,具有很好的工程化应用前景[9,12,13]。TiAl合金凝固组织不仅影响了其后续加工工艺的开展,同时也影响到其作为高温结构件的应用,因此改进TiAl合金的生产工艺、优化TiAl合金的凝固组织具有非常重要的工程价值与理论意义[14,15,16]。

本工作利用脉冲电流处理高熔点、高活性TiAl合金熔体并影响其凝固过程,分析了不同参数脉冲电流影响下的TiAl合金凝固组织,探讨了其演变机理,丰富了电流处理合金凝固过程的理论。

实验材料选用海绵钛(99.99%, 质量分数)、高纯Al (99.996%, 质量分数)、Al-60%Nb合金(质量分数)和Cr (99.95%, 质量分数),经水冷铜坩埚熔炼成名义成分为Ti-48Al-2Cr-2Nb (原子分数)的TiAl合金铸锭,然后切成直径15 mm、长100 mm的试样。利用电磁冷坩埚内套直径16.5 mm的Al2O3管,经过感应加热的方式制备凝固试样,基于高温条件下TiAl合金与Y2O3之间相对于Al2O3之间的稳定性,在棒状试样与铸型之间填充Y2O3颗粒,在加热升温的过程中烧结成一层Y2O3壳,阻止了高温TiAl熔体与Al2O3管的反应。利用直径0.1 mm的W-Re热电偶插进熔体内部静态测温,将熔体加热至1873 K后保温5 min。设定定向凝固的抽拉速率为10 μm/s,将直径为2 mm的Nb丝作电极,连接电源正、负极与TiAl棒两端,形成闭合回路。脉冲电源设备工作参数为: 0~60 V、0~15 A、0~100 Hz、占空比1/2,在频率为100 Hz时加载不同的电流;并在峰值电流密度为64 mA/mm2时分别调节电流频率为50、100和200 Hz。样品及加载电流参数情况如表1所示。

表1 脉冲电流作用下Ti-48Al-2Cr-2Nb合金凝固实验参数

Table 1

Note: ip—peak current density, f—frequency

在凝固后的TiAl棒的淬火区及稳定生长区取样,利用GX71金相显微镜(OM)观察金相组织并用截线法测量一次枝晶臂间距及晶粒尺寸,为减小误差,采取不同位置取样并测量5次取平均值的方法;利用Tecnai G2 F30 透射电子显微镜(TEM)观察微观组织,并利用Olycia-m3在同一试样不同位置采集测定片间距,取平均值。

图1为在不同参数脉冲电流作用下的Ti-48Al-2Cr-2Nb合金凝固过程中固/液界面的微观组织。在没有加载电流时(图1a),TiAl合金凝固时的固/液界面出现粗大的树枝晶形态,一次枝晶臂顶端无分枝出现,由TiAl合金初生相枝晶的对称性判断其初生相为一次枝晶臂与二次枝晶臂成60°角的hcp结构α枝晶形态[17]。在电流频率100 Hz不变时,随着电流密度逐渐增大(图1b~d),一次枝晶臂间距(primary dendrite arm spacing,PDAS)先变小后变大,一次树枝晶的顶端出现分枝,约束了二次枝晶臂生长,出现等轴树枝晶。在峰值电流密度64 mA/mm2时,随着脉冲电流频率由0增大到50、100和200 Hz的过程中(图1e、c、f),柱状枝晶发生熔断和破碎,柱状晶的一次枝晶臂间距减小。随着电流密度的增大及脉冲电流频率的增加,均出现一次枝晶臂与二次枝晶臂相垂直的bcc结构β枝晶形态[18]。

图1 脉冲电流作用下Ti-48Al-2Cr-2Nb合金柱状枝晶的生长形态

Fig.1 Dendritic morphologies of Ti-48Al-2Cr-2Nb alloy with electric current pulse

(a) no current (b) 32 mA/mm2, 100 Hz (c) 64 mA/mm2, 100 Hz

(d) 96 mA/mm2, 100 Hz (e) 64 mA/mm2, 50 Hz (f) 64 mA/mm2, 200 Hz

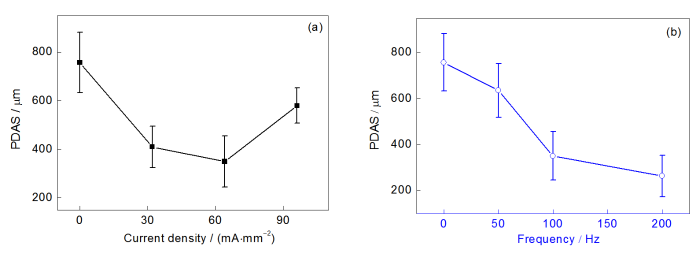

图2为脉冲电流的峰值电流密度及频率对Ti-48Al-2Cr-2Nb合金凝固组织中PDAS的影响。可以看出,相同脉冲电流频率时(100 Hz),随着平均有效电流密度在0~96 mA/mm2间变化,Ti-48Al-2Cr-2Nb合金凝固的一次枝晶臂间距呈先减小后增大的变化趋势;峰值电流密度在0~32 mA/mm2的一次枝晶臂间距减小的程度比峰值电流密度在32~64 mA/mm2时的一次枝晶臂间距减小效果更加显著,并在峰值电流密度64 mA/mm2时一次枝晶臂间距达到最小值(图2a)。峰值电流密度相同时(64 mA/mm2),随着脉冲电流频率增大,一次枝晶臂间距随之减小(图2b)。脉冲电流频率较有效电流密度对一次枝晶臂间距的影响更显著。

图2 脉冲电流作用下Ti-48Al-2Cr-2Nb合金的一次枝晶臂间距

Fig.2 Primary dendritic arm spacing (PDAS) of Ti-48Al-2Cr-2Nb alloy affected by current density (frequency is 100 Hz) (a) and frequency (current density is 64 mA/mm2) (b)

研究[19]发现,在电流作用下TiAl合金的初始凝固区及稳定生长区组织发生较大的变化。图3为在不同参数的脉冲电流影响下的Ti-48Al-2Cr-2Nb合金稳定生长区金相组织,该合金呈现典型的全片层组织结构。未加载脉冲电流时(图3a),TiAl合金的凝固组织粗大,加载脉冲电流后的TiAl合金晶粒组织明显细化(图3b~f),晶粒尺寸也更加均匀。在电流频率100 Hz、电流密度0~64 mA/mm2时,随着电流密度增大,TiAl合金晶粒细化效果也越明显;当电流密度增加到64 mA/mm2以上时,晶粒组织变粗大,但仍比未加载电流时的晶粒组织尺寸有所减小,并且晶粒尺寸均匀化。

图3 脉冲电流作用下Ti-48Al-2Cr-2Nb合金的凝固组织

Fig.3 Microstructures of solidified Ti-48Al-2Cr-2Nb alloy with electric current pulse

(a) no current (b) 32 mA/mm2, 100 Hz (c) 64 mA/mm2, 100 Hz

(d) 96 mA/mm2, 100 Hz (e) 64 mA/mm2, 50 Hz (f) 64 mA/mm2, 200 Hz

图4为根据统计得出的不同参数脉冲电流作用下Ti-48Al-2Cr-2Nb合金片层取向的正态分布。参照样品是没有加载电流时的TiAl凝固试样,初生相主要是α相,α相的生长方向主要为<0001>α及<10

图4 脉冲电流作用下Ti-48Al-2Cr-2Nb合金片层取向的正态分布

Fig.4 Normal frequency distributions of lamellar orientation for solidified Ti-48Al-2Cr-2Nb alloy with different parameters of electric current pulse

由于在实验过程中的导热条件、加热功率及生长速率相同,因此等效电流密度及频率成为影响Ti-48Al-2Cr-2Nb合金凝固过程中微观组织变化的主要因素。图5为不同脉冲电流作用下凝固的Ti-48Al-2Cr-2Nb合金的全片层组织结构。图6 为Ti-48Al-2Cr-2Nb在凝固过程中合金片层厚度随等效电流密度及频率的变化曲线。随着等效电流密度的增大,α2/γ相片层间距呈现先减小后增大的变化趋势;而随着脉冲电流频率增大,α2/γ相片层间距不断减小。可以看出,在脉冲电流作用下,TiAl合金的片层结构显著细化并且尺寸更加均匀化。在相同峰值电流密度时,较小的脉冲电流频率对合金片层的细化效果不明显,频率越大,细化效果越显著。脉冲电流在64 mA/mm2、100 Hz时的片层厚度达到最小值,比没经过脉冲电流处理凝固时减小了52%。

图5 脉冲电流影响下的Ti-48Al-2Cr-2Nb合金片层结构

Fig.5 Lamellar structures of Ti-48Al-2Cr-2Nb alloy solidified with electric current pulse

(a) no current (b) 32 mA/mm2, 100 Hz (c) 64 mA/mm2, 100 Hz

(d) 96 mA/mm2, 100 Hz (e) 64 mA/mm2, 50 Hz (f) 64 mA/mm2, 200 Hz

图6 脉冲电流对Ti-48Al-2Cr-2Nb合金片层间距的影响

Fig.6 Interlamellar spacing of solidified Ti-48Al-2Cr-2Nb alloy affected by current density (frequency is 100 Hz) (a) and frequency (current density is 64 mA/mm2) (b)

Barnak等[21]根据经典的异相形核理论,推导出金属熔体在冷却过程中的形核率(

其中,DL为熔体中的扩散系数,s为原子的跃迁距离,

脉冲电流造成金属熔体中的形核功

其中,

其中,D是常数。将式(3)代入式(2)得到:

由于

由于脉冲电流在熔体中不同位置产生磁通量密度及电流密度的差异,将熔体单位体积内的电磁力(Fv)分解成沿径向的作用力(Fx)和轴向的作用力(Fy)[24]:

其中,

当脉冲电流作用于凝固过程中的TiAl合金熔体时,单位时间内脉冲电流的Joule热导致熔体产生温度差(ΔTj)为[25]:

其中, t为加载电流时长,ρ为熔体密度,σe金属熔体的电导率,C为熔体比热容。

由于在固-液两相区,固相合金的电导率远高于液相合金,因此电流优先流经生成的的胞晶或枝晶,并在胞晶或枝晶尖端偏聚,固相产生的Joule热大于相邻液相,在很大程度上抑制了枝晶的生长,造成固相重熔,固/液界面附近的温度梯度降低。脉冲电流强度进一步增大,枝晶停止生长甚至重熔消失,定向凝固枝晶生长的方向性变模糊;重熔碎断余下的枝晶底部由于Joule热及溶质富集效应出现凹陷重熔分枝。

脉冲电流的频率越高,其在单位时间内脉冲磁压力重复作用次数也越多,表明脉冲电流对熔体生长过程的扰动频率也越高,固/液界面前沿越容易失稳,作用效果也越显著。同时产生的Joule热也增多,这也是脉冲电流作用于TiAl合金熔体过程中枝晶碎断、重熔的重要原因。

在脉冲电流作用于熔体的过程中,随着峰值电流密度的增大,枝晶臂尖端熔化曲率半径变大,枝晶顶端稳定性下降,宏观上观察到整个固/液界面中心部位下凹,这在一定程度上增大了熔体的糊状区域。根据温度梯度(G)公式:

其中,ΔTm是熔体固相线、液相线之间的温度差,它是恒定不变的;Δd是固-液相沿糊状区的垂直距离。糊状区域增大造成G减小,反而促进晶粒生长,这是峰值电流密度增大到一定程度时,一次枝晶臂间距反而变大的原因。

通常情况下由于TiAl合金的全片层结构是在固态转变的过程中形成的。因此常常通过控制合金的冷却速率影响合金的片层间距,层片间距(λ)与冷却速率(dT/dt)的关系可表示为[26,27,28]:

其中,K是材料的相关系数。在既定的温度梯度范围下,冷却速率越大或生长速率越大,片层间距越小。在传统温度场中存在能量交换与物质交换,在脉冲电流作用下,随着Joule热造成过冷度及温度梯度的变化,物质扩散能力发生变化,从而影响片层间距的大小。

全片层组织TiAl合金的力学性能各向异性取决于形成片层的方向[29],其力学性能基于片层取向与加载载荷方向的夹角。TiAl合金的片层取向除了与合金成分相关之外,更与温度梯度及生长速率等凝固条件有关。TiAl初生相与生成的各相间存在着特定的位相关系

图7 TiAl合金中不同初生相的晶体生长方向与片层取向的关系

Fig.7 Schematics of the relationship between the lamellar orientation and the growth direction of different primary phases

Color online

(a) crystal orientation and lamellar orientation of α phase (b) crystal orientation and lamellar orientation of β phase

(1) 随着脉冲电流密度的峰值电流不断增大,一次枝晶臂间距、晶粒尺寸及层片间距呈现先减小后增大的变化趋势;而在峰值电流密度不变时,随着频率不断增大,凝固组织不断细化。

(2) TiAl合金细化的原因是由于脉冲电流降低了固-液相之间的自由能,增大了合金熔体的过冷度及形核率。糊状区增大时温度梯度减小,造成峰值电流密度增大到一定值时一次枝晶臂间距及晶粒反而长大。

(3) 加载脉冲电流促进初生相由α相向β相转变析出,TiAl合金的片层取向与生长方向夹角由较大角度向较小角度转变。

1 实验方法

Sample No.

ip / (mA·mm-2)

f / Hz

1

0

-

2

32

100

3

64

100

4

96

100

5

64

50

6

64

200

2 实验结果

2.1 枝晶生长特征

图1

图2

2.2 金相组织及片层取向

图3

图4

2.3 片层间距

图5

图6

3 分析讨论

图7

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号