分享:物理真空去合金法制备微米级多孔不锈钢

李俊 , 沈明钢

, 沈明钢

摘要

采用真空感应炉制备316L-50Mn初始合金,然后通过真空环境下Mn升华去合金制备多孔不锈钢,应用SEM、EDS和XRD等对物理真空去合金工艺方法制备的多孔不锈钢进行分析,并研究去合金过程中温度以及时间对孔的形成、发展以及孔的形貌的影响。结果表明,物理真空去合金工艺可以制备多孔不锈钢,其孔隙率为30%~60%,孔径为0.5~3 μm,多孔层深度达到15~60 μm。真空热处理温度和时间是物理真空去合金制备方法的2个关键因素,处理温度主要通过影响Mn元素挥发和体扩散速率进而影响孔的形貌,而处理时间对多孔层的深度起到主要作用。

关键词:

多孔不锈钢材料具有优异的理化性能和力学性能,如耐高温、耐高压、耐腐蚀、耐热震、可焊接、高导电导热系数等,其在医用载药植入器件、不锈钢智能材料、固体氧化物燃料电池、超级电容、过滤器、冷热交换器等领域得到越来越多的关注和研究[1~6]。

多孔不锈钢的制备方法通常是将不锈钢粉末和造孔剂混合,然后通过浸泡、加热、激光烧结等方法去除造孔剂形成多孔结构的不锈钢材料。高海燕等[7]用Fe、Al粉末利用Kirkendall效应造孔、反应造孔以及粉末颗粒间隙孔的演变的综合造孔原理成功制备出FeAl金属间化合物多孔材料;Bakan[8]利用尿素在水中的可溶性,用316不锈钢粉末和尿素制备孔隙率高达70%的微米孔不锈钢;迟煜頔等[9]采用增塑挤压法制备了多孔不锈钢过滤管材,提高了管材的强度;沈以赴等[10]对316不锈钢粉末和造孔剂(组分包括硼酸和氟硼酸钾)采用激光烧结的方法成功制备出藕状的316多孔不锈钢材料,并研究了扫描速率对微孔的孔隙特征和孔隙率的影响;Wada和Kato[11]分别利用初始合金Fe-Ni合金、Cr-Ni合金以及(FeCr)30Ni70中Ni在Mg熔体中的选择性溶解成功制备出具有三维连续性的孔结构的多孔Fe、Cr和铁素体不锈钢,并指出在Mg熔体和溶液中孔的形成机理都是利用造孔元素在特定环境中的选择性溶解;Tsuchiya等[12]用316不锈钢在有机溶液里进行电化学处理制备微米孔,并研究了溶质和电压对孔的影响;王玉江等[13]以0.3 mol/L草酸为电解液,利用磁控溅射镀铝与阳极氧化相结合的方法在医用316L不锈钢表面制备了亚微米至微米尺度的载药微孔。

物理真空去合金工艺[14]是在均匀的合金中或固溶体中利用一种或几种元素在同一温度下蒸汽压和元素的扩散速率的不同,在持续真空环境中,蒸汽压较高的元素从表面以及内部不断被升华或除掉,最终形成孔洞。Sun等[15,16]利用物理真空去合金方法除去Cu30Zn70合金中的Zn制备了微米级的多孔Cu箔和Cu粉末。物理真空去合金工艺有效地解决了电化学和化学去合金中贵贱元素的电位阈值和元素种类的限制,可以制备出含有多种元素、孔隙率可调节的多孔材料,其工艺简单,适合规模化生产。本工作制备了固溶体316L-50Mn初始合金,通过持续真空热处理,利用Mn在γ-Fe基体中的扩散速率大于Fe以及Mn较高的饱和蒸汽压双重条件,制备出了微米级的三维孔洞的多孔不锈钢材料。

1 实验方法

本研究中的实验材料316L-50Mn合金采用工业316L不锈钢和电解Mn按质量比1∶1在真空感应炉熔炼后浇铸成型,其化学成分(质量分数,%)为:Cr 8.89,Mn 49.20,Ni 7.92,Mo 1.05,C 0.05,Fe余量。线切割切取的10 mm×10 mm×1 mm样品薄片先用SiC砂纸逐级打磨至1000号,用酒精超声清洗后再用吹风机吹干,分析天平称重备用。

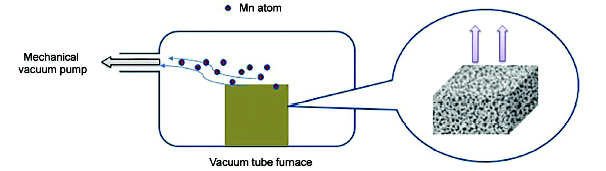

图1 物理真空去合金系统

Fig.1 Equipment of physical vacuum dealloying

多孔不锈钢的物理去合金制备过程在真空管式炉里(持续抽真空,真空度<10 Pa)进行,如图1所示。物理真空去合金工艺为800 ℃、2 h;850 ℃、2 h;900 ℃、2 h;850 ℃、4 h和850 ℃、8 h。分析天平称量后,用清洗溶液(分析纯:5 mL HNO3+1.5 g NaF+1.5 g NaCl+100 mL H2O+0.1 g乌洛托品)清洗20 s除去表面少量氧化物和沉积Mn层。利用Sigma HD 01-78和Nova NanoSEM 450场发射扫描电镜(SEM)对物理真空去合金后的样品进行表面以及横截面的形貌观察;利用SEM附带的能谱分析仪(EDS)分析物理真空去合金前后样品成分变化;并利用D/Max-2400 X射线衍射仪(XRD,Cu靶)分析316L不锈钢和物理真空去合金前后样品的相组成变化。样品的平均孔径采用定量金相截线法[17]测得,孔隙率Φ采用质量-体积直接计算法求出,计算公式如下:

式中,M为试样质量,V为试样体积,ρs为多孔试样对应致密固体材质的密度。

2 实验结果与讨论

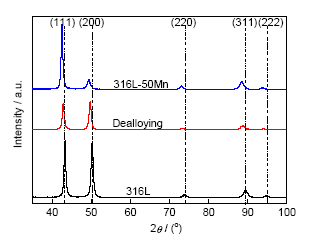

图2为316L不锈钢和850 ℃、8 h物理真空去合金前后316L-50Mn合金的XRD谱。与316L不锈钢的XRD谱对比,316L-50Mn初始合金由于大量Mn固溶到316L不锈钢中,其相应的峰位角度产生较大的偏移,但并没有产生新相(峰位),说明316L-50Mn合金基体仍为奥氏体。真空热处理后316L-50Mn合金各个峰位角度均逐渐移向316L不锈钢的峰位角度,说明经过物理真空去合金后,316L-50Mn合金中Mn含量逐渐减少。XRD谱中不锈钢的峰位角度的变化也进一步表明Mn是物理真空去合金制备多孔不锈钢的关键元素。

图2 316L不锈钢和850 ℃、8 h物理真空去合金前后的316L-50Mn合金的XRD谱

Fig.2 XRD spectra of 316L stainless steel and 316L-50Mn alloy before and after 850 ℃, 8 h physical vacuum dealloying

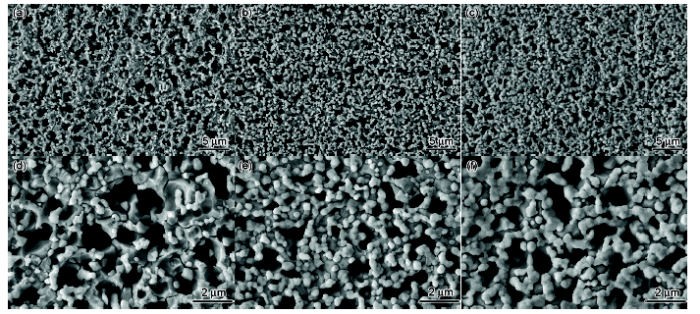

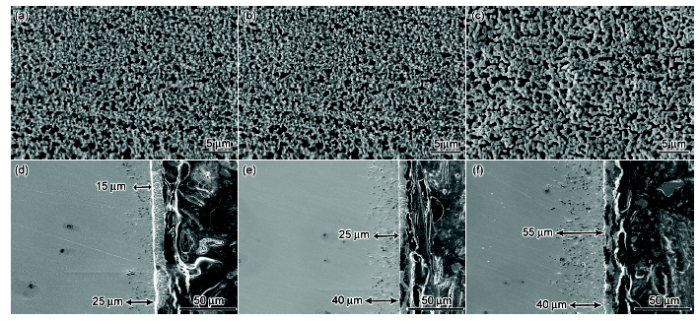

图3为316L-50Mn合金分别在800、850和900 ℃物理真空去合金2 h后显微形貌的SEM像。可以看出,物理真空去合金化能够形成三维孔洞。在800 ℃真空热处理后样品表面有明显未形成孔洞的区域,且有部分刚形成的深度较浅的孔洞;经850和900 ℃真空热处理的样品基本不存在未形成孔洞的区域,且孔深比800 ℃处理后样品变大。从图3a~c可见,随着真空热处理温度的升高,样品表面孔隙率明显升高,孔分布也更为均匀,800 ℃热处理后孔隙率可以达到30%,900 ℃时孔隙率更高,达60%。从图3d~f可以看出,随着物理真空去合金温度的升高,样品表面孔径以及大孔所占比例逐步增大,800 ℃热处理后样品表面的孔径为1 μm微孔,孔带宽度为0.5 μm;850 ℃热处理后样品表面为孔径1 μm的微孔,存在部分2~3 μm宽度的孔带;900 ℃热处理后样品表面孔径为1~2 μm,比800和850 ℃处理后样品表面的孔带和孔径分布更均匀。图3d样品表面上可观察到裂痕,这是因为在清洗液中孔壁上残留的Mn被溶解掉,Fe的表面扩散系数在25 ℃时远达不到10-18 m2/s,使样品表面产生晶格畸变,物理收缩过程中由应力导致的裂纹[18,19]。

图3 316L-50Mn合金在不同温度下物理真空去合金2 h后显微形貌的SEM像

Fig.3 Low (a~c) and high (d~f) magnified SEM images of 316L-50Mn alloy after physical vacuum dealloying at 800 ℃ (a, d), 850 ℃(b, e) and 900 ℃ (c, f) for 2 h

马文婧等[20]指出,Kirkendall孔洞的生长过程由4个阶段组成:原子错配区、原子错配区迅速成长为空洞、空洞的长大及随后的空洞合并生长。温度对Kirkendall孔洞成孔有双重作用,较高的温度显然会促进扩散,但同时较高温度也会促进空洞的长大及随后的空洞合并生长。对比图3e和f,900 ℃真空热处理后的样品表面孔径有变大趋势,Kirkendall孔洞会拟合成大直径的孔洞,而850 ℃真空热处理后的样品表面孔径基本为1 μm,与800 ℃处理相似,孔洞合并很少发生,因而本实验选择850 ℃作为真空热处理的温度,并在此温度上进行不同时间的物理真空去合金。

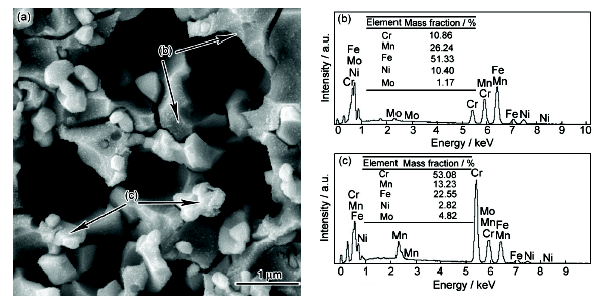

图4为316L-50Mn合金经过850 ℃、2 h真空热处理后孔壁和表面白色颗粒的SEM像和EDS分析。与初始合金元素含量相比,图4a中孔壁的Mn含量大量减少(图4b),表明物理真空去合金工艺可以有效地去除造孔元素Mn,而较完整地保留了基体元素Fe,与图2中XRD谱结果一致;进一步说明Mn在物理真空去合金中的重要作用。图4a中样品表面白色颗粒的Cr含量超过50%,远高于基体中Cr含量(图4c),表明白色颗粒主要为富Cr化合物,其形成的主要原因是内部扩散至表面的Cr无法挥发而在表面聚集,进而形成富Cr化合物。

图4 800 ℃、2 h物理真空去合金后316L-50Mn合金孔壁和表面白色颗粒的SEM像和EDS分析

Fig.4 SEM image (a) and EDS analysis of pore walls (b) and white particles (c) of surface on 316L-50Mn alloy after 800 ℃, 2 h physical vacuum dealloying

图5为316L-50Mn合金在850 ℃下物理真空去合金2、4和8 h后表面和横截面显微形貌的SEM像。从图5a~c可以看出,真空热处理时间对样品表面孔隙率和孔径的影响并不明显;随着热处理时间延长,样品表面富Cr化合物逐渐增多且致密,在图5c中甚至覆盖部分孔洞。从图5d~f可以看出,随着真空热处理时间的延长,孔深逐渐变大,多孔层逐渐变厚;热处理2 h样品的多孔层厚15~25 μm,最厚处约为27 μm;热处理4 h样品的多孔层厚25~40 μm,最厚处约为43 μm;热处理8 h样品的多孔层厚40~55 μm,最厚处达到60 μm。在850 ℃下,表面孔生成的最大厚度与处理时间的平方根近似成正比例关系,满足Fick第二定律。物理真空去合金制备多孔不锈钢的原理为Mn的升华以及Mn在不锈钢中的不平衡扩散,类似于黄铜合金中的Kirkendall效应;该效应已经成功应用于多孔Cu箔的制备[15]。由于Mn的扩散受时间控制,根据Fick第二定律,物理真空去合金制备多孔不锈钢多孔层的厚度也随时间的延长而增加。

图5 316L-50Mn合金在850 ℃物理真空去合金不同时间后表面和横截面显微形貌的SEM像

Fig.5 Surface (a~c) and cross section (d~f) SEM images of 316L-50Mn alloy after physical vacuum dealloying at 850 ℃ for 2 h (a, d) , 4 h (b, e) and 8 h (c, f)

表1为316L-50Mn合金经过不同物理真空去合金工艺后的失重率。在800、850和900 ℃进行真空热处理2 h后发现,随着热处理温度的升高,失重率逐步变大,更多造孔元素Mn从316L-50Mn合金中脱离出来,与处理温度越高,Mn的饱和蒸汽压p* (列于表2[21]中)越高相对应。在850 ℃热处理后失重率增加最明显,900 ℃热处理后失重率增加的不明显,图3中样品表面的孔隙率随着真空热处理温度的变化也表现出一致的规律。在850 ℃真空热处理2、4和8 h后发现,随着时间的延长,失重率增加明显,分别达到4.4%、8.9%和12.8%,与图5d~f横截面多孔层的深度随温度变化规律一致,基本符合Fick第二定律描述的扩散深度与时间的规律。

表1 不同物理真空去合金工艺后的316L-50Mn合金的失重率

Table 1 Weight loss rates of 316L-50Mn alloy after different processes of physical vacuum dealloying

| Temperature | Time | Weight loss rate |

|---|---|---|

| ℃ | h | % |

| 800 | 2 | 1.6 |

| 850 | 2 | 4.4 |

| 900 | 2 | 5.2 |

| 850 | 4 | 8.9 |

| 850 | 8 | 12.8 |

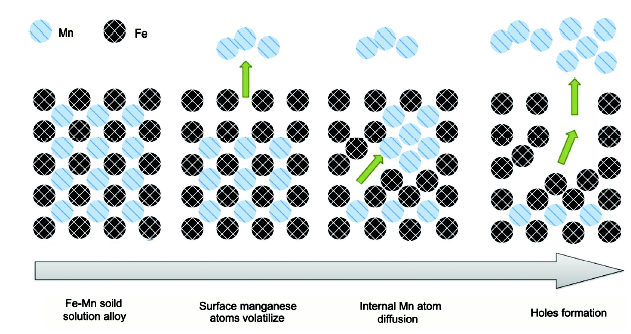

物理真空去合金工艺主要是利用Kirkendall效应来制备316L-50Mn多孔合金,孔洞形成原理如图6所示。Kirkendall效应[7,19,22]是因不同元素间本征扩散系数的差异而导致物质原子与空位进行交换,空位不断聚集生成孔隙的现象。在316L-50Mn合金进行真空热处理时,Fe与Mn本征扩散系数的差异使得造孔元素Mn扩散得远比基体元素Fe快,加上真空条件促进脱锰过程进行,因此在316L-50Mn合金中空位不断聚集生成孔洞。随时间的延长,内部的Mn元素不断地扩散、挥发,样品内部也形成孔洞,与图5中横截面形貌一致。石倩颖等[23]指出,在固溶处理镍基高温合金过程中,同样会出现合金中Al元素向材料表面扩散出现贫Al层,进而由于Kirkendall效应出现微孔。

图6 316L-50Mn合金物理真空去合金工艺中成孔过程

Fig.6 Mechanism of pore forming in 316L-50Mn alloy in the process of physical vacuum dealloying

在物理真空去合金制备微米多孔不锈钢工艺中,Mn的蒸汽压及其在基体中的扩散速率是2个重要的影响因素,根据Clausius-Clapeyron方程可知金属元素的蒸汽压与温度的关系[24]:

式中,p*为饱和蒸汽压(Pa);

将

式中,p为蒸汽压(mmHg);A、B、C和E为常数,在金属手册[25]里可查。

金属的扩散速率主要取决于扩散系数,根据Arrhenius方程可知金属元素在合金中的扩散系数与温度的关系[26]:

式中,D为扩散系数;D0为频率因子;Q为扩散激活能(J/mol)

根据式(3)和(4),计算得到316L-50Mn合金中Cr、Fe和Mn 3种元素在800、850和900 ℃的饱和蒸汽压和扩散系数,结果如表2所示。可以看出,相同温度下Mn的蒸汽压最高,其次是Cr,最低是Fe;相同温度下Cr的扩散系数最大,其次是Mn,最小是Fe。

表2 不同温度下316L-50Mn合金中Cr、Fe和Mn元素的饱和蒸汽压和扩散系数[

Table 2 Saturated vapor pressure and diffusion coefficients of Cr, Fe and Mn in 316L-50Mn alloy at different temperatures[

| Element | Temperature | p* | Temp. range | D |

|---|---|---|---|---|

| ℃ | Pa | K | m2s-1 | |

| Cr | 800 | 2.14×10-7 | 298~m.p. | 4.45×10-18 |

| 850 | 1.45×10-6 | 1.86×10-17 | ||

| 900 | 8.38×10-6 | 6.90×10-17 | ||

| Fe | 800 | 7.63×10-8 | 900~1812 | 1.59×10-18 |

| 850 | 5.19×10-7 | 6.54×10-18 | ||

| 900 | 2.98×10-6 | 2.39×10-17 | ||

| Mn | 800 | 3.37×10-2 | 993~1373 | 2.91×10-18 |

| 850 | 1.24×10-1 | 1.07×10-17 | ||

| 900 | 4.07×10-1 | 3.50×10-17 |

真空热处理制备多孔不锈钢过程中,Mn起到最重要作用,正如表2所示Mn的p*最高,而且在747 ℃,且真空度达到10-4 Pa时,Mn的蒸汽压就可以达到133.3 Pa[27],所以当真空处理温度大于747 ℃时,Mn可以不断地从样品表面挥发到真空系统中,从而使样品表面和内部的Mn形成浓度差,促进了样品内部的Mn向样品表面扩散迁移,而持续高真空度又促进表面Mn的挥发。因此,在316L-50Mn合金中的Mn就构成了一个挥发→扩散→再挥发的相互促进的过程。通过表2可知,相同温度下p*Mn/p*Fe>106,DMn/DFe>1.5,Fe要在真空度为10-4 Pa时蒸汽压到133.3 Pa,温度必须达到1227 ℃[27],也就是说316L-50Mn合金中的Mn挥发很快,Fe挥发很慢,而且在316L-50Mn合金内部Mn的扩散速率也大于Fe,加上Mn浓度差的促进作用,使得样品表面和内部不断地产生点阵缺陷,这些缺陷最终通过相互联合形成孔洞。

虽然Arrhenius方程中D0和Q只与合金的成分和结构有关,但是随着物理真空去合金工艺温度的升高,使原子变得活跃起来,有更多原子的能量大于Q,原子迁移得更容易;温度越高,316L-50Mn合金中Fe和Mn的迁移速率越大,加上Mn的蒸汽压也变大,使得316L-50Mn合金表面的孔隙率越高,孔洞分布越均匀,孔洞深度变大,孔径也有变大的趋势,与图3中的结果一致。

在真空度为10-4 Pa时,Cr蒸汽压若要达到133.3 Pa,温度必须达到1157 ℃[27],但是在真空热处理时最高温度也仅为900 ℃,因此不利于Cr从样品表面挥发,这就造成样品表面富Cr化合物的形成,而且随着温度的升高,Cr的扩散系数增大,会有更多的Cr聚集到样品表面上,使得富Cr化合物在数量和尺寸上也变大,正好符合图3和5中富Cr化合物的变化趋势。

3 结论

(1) 物理真空去合金工艺利用Mn的高蒸汽压和Fe-Mn合金中的Kirkendall效应,成功制备了三维连通的多孔不锈钢,孔隙率达到30%~60%,孔径为0.5~3 μm。在物理真空去合金2~8 h后,多孔层厚度达到15~60 μm。

(2) 温度和时间是物理真空去合金制备多孔不

锈钢工艺的2个关键因素,温度主要通过影响Mn的挥发及其在316L-50Mn合金中的体扩散速率进而影响孔的形貌,时间对多孔层的深度起到主要作用,温度和时间综合影响孔的整个形成过程。

(3) 采用物理真空去合金工艺制备多孔不锈钢的最优温度为850 ℃。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号