分享:加工条件对多相V-Ti-Ni合金的显微组织和氢渗透性能的影响

摘要

将电弧熔炼V55Ti30Ni15合金在800 ℃热处理18 h,并在700 ℃下进行70%压下量的轧制,随后在950 ℃退火3 h,研究不同加工条件对合金显微组织的影响以及显微组织对合金H渗透率的影响。结果表明,不同加工条件导致的合金显微组织对H渗透率影响很大。热处理后,V基体析出了H渗透率较低的NiTi粒子,减少了作为H渗透主体的V基体体积分数,导致合金H渗透率降低。位错对合金H渗透率有很大影响,轧制后合金含有高密度的位错,极大降低了H渗透率;随后的高温退火工艺则使合金位错密度降低,提高了H渗透率。

关键词:

H2是一种清洁能源,具有低污染、环保的优点[1],主要用于化工、制药、半导体和燃料电池等行业。目前主要利用化石能源的转换来制取H2,如煤的气化,由于化石原料所含杂质较高,在生产过程中会伴随许多杂质气体(相对于H2来说),如CO、CO2、H2S等,因此从混合气体中将H2分离出来是制取纯H的一个重要环节[2]。金属膜分离法是目前提纯H2比较有效的方法之一[3,4],具有热稳定性能优异、高的H选择性能等优点[5,6]。目前商业化应用最好的金属膜为Pd-Ag合金膜[4,6],但是其应用成本非常高,无法大规模应用,亟需开发廉价、高性能的金属膜来替代。

bcc结构的金属V、Nb和Ta,渗透率高[7,8],力学性能好,且价格比Pd金属低。但这3种金属与H易形成稳定的氢化物,从而使金属膜发生氢脆。目前提高金属膜综合性能的有效途径仍然是合金化与控制微观结构[9,10]。金属V比Nb、Ta能在更广的合金成分范围内保持bcc固溶体,因此受到广泛关注。研究最多的bcc合金膜是包含合金元素Ni [11~13], 以及 Al、Ti、Pd、Fe、Co 和 Cu [14~18]的钒基固溶体合金膜。多相的bcc合金,如V-Ni-Ti合金[19~21]、Nb-Ti-Ni合金[22~24]、Ta-Ti-Ni合金[20,25]、Nb-Ti-Co合金[26,27]和Nb-Zr-Ni合金[28]等,作为另一类具有发展潜力的氢分离膜材料也得到广泛关注。这些合金的显微组织一般由bcc-V/Nb/Ta相及镍基或钛基化合物组成。其中bcc-V/Nb/Ta相是合金H渗透的主体,镍基或钛基化合物则在H渗透过程中起到抗氢脆和稳定合金结构的作用。本工作的研究材料多相V55Ti30Ni15合金也有类似的显微组织[29],由bcc-V相和Ni-Ti化合物组成,因此多相V55Ti30Ni15合金能够达到高的H渗透率和良好的抗氢脆性能的结合。

氢分离膜若要应用于工业,必须具有高的渗透通量以提高H2提纯效率[30]。膜的H渗透通量与渗透率成正比,与膜厚度成反比。因此制备成形的氢分离合金膜,厚度应尽可能薄。然而,bcc合金的难熔特性和复杂的组成限制了合金膜制造成形技术的应用。目前制备bcc合金膜的方法主要是铸锭切片法、甩带法和机械轧制法。机械轧制法广泛应用于金属箔的制造,是最适合金属膜的大规模制造的方法[30]。由于膜制备过程中冷却速率不同和机械变形,每种制备方法都会导致不同的显微组织。轧制变形会使bcc合金显微组织发生变化,导致H渗透率降低,这可在轧制态的V85Ni15[11]、V85Al10Co5[31]、Nb40Ti30Ni30[24]、Nb40Ti30Co30[27]等合金中观察到。另外,变形后的退火处理将进一步改变合金的显微组织,导致合金的H渗透率发生变化[24,27]。本工作将多相V55Ti30Ni15合金进行电弧熔炼、热处理、轧制和退火等一系列加工处理,观察和测试合金不同状态下的显微组织和H渗透率,分析加工条件对合金组织和H渗透性能的影响。

实验原料为纯度99.9%的V、Ti和Ni,在电弧熔炼炉中的水冷Cu模上熔炼制备V55Ti30Ni15 (原子分数,%)合金。为防止氧化,将炉中先抽真空再充入Ar气。为了确保合金成分均匀,铸锭需经过多次翻转重熔。

将电弧熔炼的V55Ti30Ni15合金铸锭用电火花线切割工艺切割成不同厚度(2.5和1.0 mm)试样,放置于管式炉中在800 ℃下热处理18 h。加热过程中加热管保持Ar气流动以保证试样不被氧化。加热完成后试样随加热管取出置于空气中,同时保持管中Ar气流通直至完全冷却。

将热处理后的合金试样(厚度2.5 mm)在700 ℃多道次热轧至1.0 mm,每道次压下量约为10%,每道次之间在700 ℃加热10 min。轧制后的合金试样在Ar气流通的管式炉中950 ℃退火处理3 h,冷却过程与前述热处理一致。

试样制成金相样品后,用腐蚀剂(5%HF+10%HNO3+85%H2O,体积分数)腐蚀后在GX71-6230光学显微镜(OM)上观察显微组织。抛光后的试样利用附带X射线能谱仪(EDS)的Quanta 200扫描电子显微镜(SEM)观察合金的相分布并进行成分分析,无需腐蚀。采用Gatan 691离子减薄仪制备透射电镜(TEM)样品,在JEM-2100型高分辨TEM上观察显微组织,加速电压200 kV。采用D/Max-rb型X线衍射仪(XRD)对合金物相和晶粒择优取向进行分析。

合金中的位错密度利用X射线峰宽化法来测定估算[32]。XRD峰宽化包括物理宽化和仪器宽化。这种宽化需要校正以获得纯的物理宽化,物理宽化一般包括合金的相区尺寸(D)和微观应变(ε)引起的衍射峰宽化。D和ε可通过下式计算[32]:

式中,

合金的位错密度

将式(1)计算得出的D代入式(2)即可得到合金的位错密度

金属膜的H渗透通量J可表达为[30]:

式中,Φ为H渗透率,L表示膜的厚度,P1和P2分别表示膜两侧(进气侧和出气侧)的H分压。

将不同状态的合金样品切割成直径为30 mm的圆片,双面磨平抛光,腐蚀10 s后放入酒精中,超声清洗100 s,取出吹干。为防止试样表面氧化,且促进H渗透时在试样表面的分解与重组,用磁控溅射法在试样两面镀上约100 nm厚的Pd层。在400 ℃运用恒压方法测试合金膜的渗透率。测试过程中,进气侧为90%H2+10%CO2混合气体,压力0.6 MPa,气流速率200 mL/min。低压侧用200 mL/min Ar气流吹扫。

H在Ar气流中的含量用气相色谱法测量,以计算H的渗透通量J (mol/(m2s)),根据式(3)最终计算出渗透率Φ。膜在测试过程中是否发生氢脆或机械破裂,可通过低压侧是否有CO2的存在来确认。

据文献[29]可知,V55Ti30Ni15合金铸锭组织呈现典型的枝晶组织形貌。组织中枝晶相为溶有Ti、Ni的钒基固溶体,微量的枝晶间相为溶有少量V的NiTi和NiTi2化合物,枝晶间相阻断了枝晶臂之间的连接。V55Ti30Ni15合金凝固时,由于成分过冷,液-固界面像树枝那样向液体中长大,另外V熔点比Ti和Ni的熔点高,树枝状的钒基固溶体会先凝固,同时溶质原子向周围液相中排出,液相中富集溶质原子形成NiTi和NiTi2化合物在枝晶间部位凝固,形成枝晶网状组织。

V55Ti30Ni15合金在800 ℃下热处理18 h后,从钒基固溶体中析出许多白色细小粒子,尺寸大小不一,从固溶体中心到边缘粒子尺寸不断增大[29]。图1所示为V55Ti30Ni15合金在800 ℃下热处理18 h后的TEM暗场像。可以看出,析出的粒子平均直径约为100 nm,据之前的工作[29]可知,此析出粒子为溶有少量V的NiTi相(B2-CsCl结构)。

本工作中合金凝固过程中冷却速率高(水冷Cu模冷却),合金元素扩散速率慢,从而形成过饱和钒基固溶体和非平衡的共晶组织(NiTi和NiTi2)。合金在800 ℃热处理时,原子扩散速率增大,导致过饱和固溶体分解析出细小的NiTi粒子[29]。

图1 V55Ti30Ni15合金在800 ℃下热处理18 h后的TEM暗场像

Fig.1 Dark-field TEM image of V55Ti30Ni15 alloy heated at 800 ℃ for 18 h

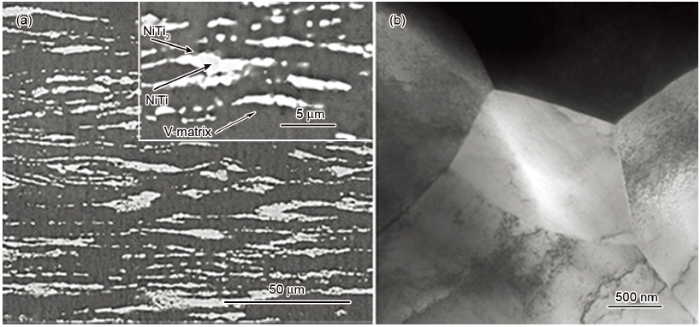

图2a为热处理后V55Ti30Ni15合金在700 ℃轧制压下量达到70%时的显微组织SEM像,水平方向为轧制方向。可以看出,合金的显微组织中,V基体和NiTi相变形量大,沿轧制方向变形伸长,成层状组织。NiTi相绕过不易变形的NiTi2相变形拉长,几乎包围了NiTi2相,沿轧制方向成细长板条状。NiTi2相在轧制过程中没有出现明显的裂纹,且整个轧制组织较为均匀。合金热处理时从V基体析出的圆形NiTi粒子在轧制中变形,沿轧制方向被拉长(图2b)。合金经过轧制变形后,显微组织发生很大变化,出现非常明显的位错组织(图2c)。由于合金在中温(700 ℃)轧制,动态回复程度大,合金中位错逐步形成位错墙,如图2c中箭头所示。

图2 V55Ti30Ni15合金在轧制压下量达到70%时的显微组织

Fig.2 SEM (a) and TEM (b) images of precipitated NiTi particles and dislocation (c) of V55Ti30Ni15 alloys with 70% rolling reduction (Inset in

图3 轧制态V55Ti30Ni15合金在950 ℃退火3 h后的显微组织

Fig.3 SEM (a) and TEM (b) images of rolled V55Ti30Ni15 alloys annealed at 950 ℃ for 3 h (Inset in

图3所示为变形合金在950 ℃退火处理3 h后的显微组织。可以看出,变形后NiTi和NiTi2相的流线层仍然存在,但板条状的NiTi被打断,不再连续,同时V基体体积增大,如图3a所示。轧制后的合金经过高温退火处理后,变形组织完全消失,未出现明显位错,组织为等轴的亚晶。同时,由于析出的NiTi粒子在900 ℃以上重新溶入V基体[29],因此合金高温退火后的TEM像中未观察到NiTi粒子,如图3b所示。

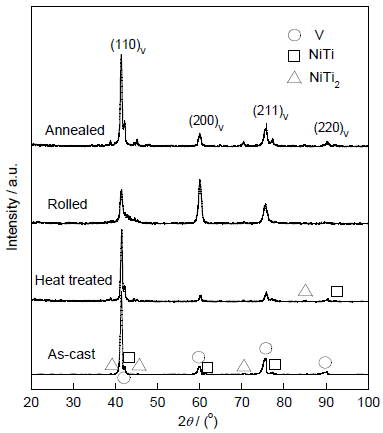

图4所示为V55Ti30Ni15合金不同加工条件下(铸态、热处理态、轧制态和退火态)的XRD谱。可以看出,在铸态、热处理态和退火态的试样中,(110)V衍射峰最强,而在轧制态试样中(200)V衍射峰最强。这说明轧制工艺使合金晶粒产生了择优取向,这种择优取向导致的各向异性可能会影响合金的H渗透率。合金在950 ℃退火处理3 h后,(110)V衍射峰强度增加,恢复到铸态的强度。利用X射线峰宽化法测定估算的铸态、热处理态、轧制态、退火态合金的位错密度值分别为2.217×109、0.001×109、7.583×109和1.721×109 cm-2。可以看到,轧制态合金中高密度位错在高温退火后迅速降低。铸态和热处理态合金的位错密度由于与轧制态的位错性质不同不能直接比较,但是可以与退火态合金的位错密度相比较,这是因为退火态合金轧制缺陷和各向异性已被完全消除。

图4 不同加工条件下V55Ti30Ni15合金的XRD谱

Fig.4 XRD spectra of V55Ti30Ni15 alloy under different processing conditions

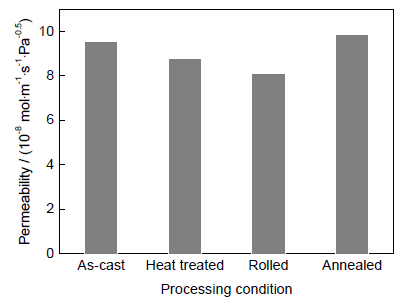

不同加工条件下,V55Ti30Ni15合金试样在400 ℃进行H渗透率测试,计算得到的H渗透率如图5所示。可以看出,铸态合金在400 ℃的H渗透率为9.54×10-8 mol/(msPa0.5),是相同条件下纯Pd[31]和Pd-Cu合金[31] H渗透率的近6倍,Pd和Pd-Cu合金的H渗透率见表1[20,23,31,34]。图5还表明,800 ℃的热处理使合金的H渗透率相比铸态合金略有下降。而合金轧制大变形后H渗透率明显降低,相比铸态的H渗透率降幅近15%。类似的实验结果也出现在V85Ni15[11]、V85Al10Co5[31]、Nb40Ti30Ni30[24]和Nb40Ti30Co30[27]合金轧制变形后。V55Ti30Ni15合金轧制变形后的高温退火处理,使合金的H渗透率恢复至略高于铸态的水平,达到9.89×10-8 mol/(msPa0.5),相对于轧制态合金H渗透率提高22%,是纯Pd的6.2倍。一般来说,合金轧制后的退火处理消除变形缺陷,会提高合金的H渗透率,但H渗透率恢复至铸态水平所需时间根据合金种类和变形程度会有所不同[24,27,31]。这表明,轧制变形和随后的高温退火处理是多相V-Ti-Ni合金氢分离膜成形的有效工艺。V55Ti30Ni15合金H渗透实验中出气侧均未检测到CO2气体,样品表面也均未发现裂纹,表明合金的力学性能和稳定性较好。

图5 不同加工条件下V55Ti30Ni15合金在400 ℃的H渗透率

Fig.5 Hydrogen permeability at 400 ℃ for V55Ti30Ni15 alloys subjected to different processing conditions

一般来说,V55Ti30Ni15合金中的Ti、Ni原子从V基体中溶出会增加H在V基体中的溶解度和扩散系数[35],提高了H渗透率。但本工作中合金铸锭热处理后Ti、Ni原子以NiTi粒子的形式从V基体中析出,H渗透率却下降。多相V-Ti-Ni合金中V基体是H渗透的主体,合金的H渗透率与V基体的体积分数大小成正比[20],而NiTi的H溶解度和扩散系数极低,即H在NiTi中的渗透率极低[36]。因此,合金热处理时V基体中析出NiTi粒子,一方面减少了V基体的体积分数导致H渗透率降低,另一方面V基体中的NiTi粒子亦降低H渗透率,其中V基体的体积分数减少是合金H渗透率降低的主要因素。当这两方面因素对合金H渗透率的影响大于Ti、Ni原子析出对合金H渗透率的影响程度时,合金的H渗透率自然会降低。

合金轧制变形一般会导致显微组织的各向异性和位错的引入。而这两者都在轧制态V55Ti30Ni15合金中观察到(图2a和c),可能是合金轧制变形后H渗透率显著降低的原因。

3.2.1 显微组织的各向异性对合金H渗透率的影响

多相V55Ti30Ni15合金轧制变形后形成各向异性的显微组织,V基体和共晶相层(NiTi和NiTi2)间隔形成“层状组织”,如图2a所示。合金轧制后显微组织变形伸长方向和H渗透方向关系示意图如图6所示。Ishikawa等[24]研究了显微组织的各向异性对Nb-Ti-Ni合金H渗透率的影响,发现当合金bcc基体体积分数相同时,层状组织平行于H渗透方向时将会获得更高的H渗透率。由于H在NiTi等中的渗透率极低[36],从图6中可以得出,当合金V基体体积分数相同时,V基体和共晶相的变形伸长方向(合金轧制方向)与合金H渗透方向平行时将会更高。本工作轧制态合金的轧制方向垂直于H渗透方向,因此会降低合金H渗透率。然而,由文献[29]可知,铸态和热处理态V55Ti30Ni15合金V基体已被共晶相(NiTi和NiTi2)包围,组织类似于轧制后合金的“层状组织”,即铸态和热处理态合金H渗透方向与轧制态合金的类似。因此合金轧制后显微组织的各向异性对H渗透率影响程度较小。本工作合金H渗透率降低主要考虑轧制变形产生的位错因素。

表1 几种具有代表性的金属膜在400 ℃的H渗透率[

Table 1 Hydrogen permeability at 400 ℃ for several representative metal membranes[

3.2.2 变形位错对合金H渗透率的影响

H在金属中的扩散是利用H原子在金属原子间隙位置之间的跳跃来实现。金属中的位错一方面可以作为H扩散的通道,另一方面又可能是H的陷阱。Kurkela和Latanision[37]发现,H在变形后的Ni中扩散系数远大于未变形Ni中的,即H在位错中的扩散远快于在晶格中的,认为位错是H扩散的通道。但其对塑性变形后全贝氏体钢的H渗透实验结果却显示位错的存在降低了H渗透率。Hirth[38]和Kumnick等[39]研究发现,金属中的位错能吸引并捕获扩散中的H原子,是H的陷阱。本工作中,V55Ti30Ni15合金经轧制变形后包含有高密度的位错,但高温退火处理极大降低了位错密度(7.583×109 cm-2)。而图5显示合金轧制变形后H渗透率极大降低,随后的高温退火处理使合金的H渗透率恢复至略高于铸态的水平。因此可以认为合金中的位错是H陷阱,吸引并捕获扩散中的H原子,降低了H在合金中的扩散系数,降低H渗透率。

合金轧制变形后的高温退火处理,一方面能有效降低变形产生的高密度位错,提高合金的H渗透率;另一方面也使合金变形组织的各向异性消除,枝晶间相的连接打断,V基体相已经连接起来(图3a),使轧制退火态合金H渗透方向不再是轧制态合金的垂直方向(图6b),合金H渗透率会升高。因此,变形合金高温退火后H渗透率甚至高于铸态合金是变形位错密度降低和组织的各向异性消除的共同结果。

图6 V55Ti30Ni15合金H渗透方向与显微组织(NiTi和NiTi2)伸长方向的关系

Fig.6 Relation between hydrogen permeation direction and microstructures (NiTi and NiTi2) extending direction of V55Ti30Ni15 alloy

一般来说,通过轧制工艺成形多相氢分离合金膜,变形合金会出现“层状”显微组织,H渗透方向必然垂直于轧制方向,且出现高密度位错,这将会极大降低合金膜的H渗透率。随后的高温退火处理在很大程度上可消除这些组织缺陷,提高合金H渗透率。因此控制显微组织对于发展高的H渗透率合金是非常重要的。轧制变形和随后的高温退火处理是多相V-Ti-Ni合金氢分离膜成形的有效工艺。

(1) 多相V55Ti30Ni15合金热处理后NiTi粒子从V基体析出,减少了作为H渗透主体的V基体体积分数,且NiTi粒子H渗透率低,导致热处理态合金H渗透率相比于铸态有所降低。

(2) 位错是H陷阱,能吸引并捕获扩散中的H原子,从而降低了H在合金中的扩散系数,使H渗透率下降。合金经轧制变形后出现高密度的位错,极大地降低了H渗透率。

(3) 高温退火工艺能降低合金轧制变形后的位错密度和消除显微组织各向异性,提高了H渗透率。轧制变形和随后的高温退火处理是多相V-Ti-Ni合金氢分离膜成形的有效工艺。

1 实验方法

1.1 样品制备

1.2 显微组织表征

1.3 氢渗透测试

2 实验结果

2.1 铸态合金组织

2.2 合金热处理态显微组织

2.3 合金轧制态和退火态的显微组织

2.4 XRD谱

2.5 H渗透率

3 分析讨论

3.1 热处理对合金H渗透率影响

3.2 轧制变形对合金H渗透率的影响

Membrane

Hydrogen permeability at 400 ℃

10-8 molm-1s-1Pa-0.5

Hydrogen pressure difference ΔP

MPa

Pure Pd[31]

1.6

0.6

Pd-Cu[31]

1.4

0.6

As-cast V85Ni15[34]

4.0

0.7

As-cast V41Ti30Ni29[20]

1.02

0.2

As-cast Nb56Ti23Ni21[23]

3.47

0.45

3.3 高温退火对合金H渗透率的影响

(a) parallel (b) vertical

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号