分享:Cu对AlN/TiN-Cu复合多层膜微观结构和力学性能的影响

摘要

采用多弧离子镀膜设备制备了掺杂Cu的AlN/TiN-Cu纳米复合多层膜,利用FESEM、HRTEM和XRD分别表征了薄膜的微观结构和相组成,用压入法和划痕法确定了薄膜的硬度和膜/基结合力,研究了Cu对AlN/TiN-Cu复合多层膜微观结构和力学性能的影响。结果表明,Cu的掺杂对薄膜的微观结构有较大的影响。薄膜的平均晶粒尺寸随Cu含量的增加而逐渐减小。掺入少量Cu后,薄膜的硬度均有提高,但不同种类的薄膜有不同的临界载荷变化趋势,纳米复合单层薄膜的临界载荷有所增大,而纳米复合多层膜的临界载荷反而有所减小。

关键词:

超硬纳米复合薄膜在工业领域应用广泛,一直是研究者的研究热点[1~3]。这类薄膜一般由2种以上材料组成,每种材料的晶粒尺寸都只有几纳米到几十纳米,硬度可达60 GPa[4]。然而这类薄膜通常残余应力较高,韧性差,长时间服役时断裂失效的可能性高[5,6]。因此,如何降低材料残余应力,同时增强材料韧性、提高材料硬度是材料研究的难点问题。有研究[4,7]提出利用软硬两相复合方法,即用金属软相掺杂非本征超硬的纳米复合薄膜,其中软质金属协调薄膜内部应力及其应变,增强材料韧性,同时还可起到细化薄膜晶粒尺寸、提高硬度的目的[8,9]。有研究将少量的Cu (1.5%~2%,原子分数,下同)以单相的形式散布于硬质相TiN周围,形成TiN-Cu复合薄膜。然而,尽管有研究[10]表明TiN-Cu复合薄膜的硬度可高达31.5 GPa,但此类薄膜的力学性能易受软相Cu的影响,当Cu含量达到某一临界值时,薄膜的弹性模量及硬度会明显降低[11,12]。

纳米多层膜是另一种常用的硬质薄膜[13,14],如AlN/ZrN 、AlN/TiN和AlN/TiAlN等[15~17]。多层复合薄膜不仅硬度高,且多层比单层能够延长器械的使用寿命[18]。然而与单层薄膜一样,韧性差等问题难以解决。也有研究[19]将Cu作为软相层与硬相层TiAlN组合,形成TiAlN/Cu多层膜,尽管其弹性模量有所提高,但其硬度与抗氧化性能并未有显著增加。因此,本工作采用多弧离子镀膜真空设备,将金属软相Cu掺入硬质相TiN中形成软硬两相复合层,并与硬质相AlN组合形成纳米多层硬质膜,即用掺杂软相的硬质复合薄膜与硬质单层薄膜结合成纳米多层膜,利用软相金属和多层界面的互促效应[20],试图制备出受金属软相含量制约低,又能提高薄膜的韧性和硬度的薄膜。

采用自制的多弧离子镀膜设备制备薄膜样品。靶材分别为金属Al、Ti和Cu,纯度均在99.95%以上。基底选用单晶Si (100)和抛光过的316不锈钢片。由于本设备靶位置为对向设置,因此可根据镀膜工艺需要,利用样品台的自转和公转,分别镀制单层复合薄膜和多层复合薄膜。

多弧离子镀设备本底真空低于1×10-3 Pa。薄膜沉积前先进行反溅清洗(偏压-800 V,Ar流量150 mL/min)基底10 min,Ti靶预溅清洗(电流80 A,Ar流量150 mL/min) 5 min后,沉积TiN过渡层(Ti靶电流80 A,Ar流量20 mL/min,N2流量150 mL/min)。薄膜制备工艺为:偏压-200 V,占空比40%,靶电压17~20 V,Ar流量20 mL/min,N2流量150 mL/min,总气压保持在1.2 Pa,真空腔室加热温度约为350~400 ℃,Ti靶电流100 A,Al靶电流80~90 A,Cu靶电流50~60 A。镀制单层薄膜时,样品台自转速率为50 r/min。镀制多层膜时,样品台公转速率为20 r/min。镀膜时间约为1 h,单层薄膜厚度约为2 μm,多层膜厚度约为4 μm,通过改变Al靶和Cu靶电流制备不同Cu含量的(Ti, Al)N-Cu纳米复合单层薄膜和AlN/TiN-Cu纳米复合多层膜。薄膜样品编号及各元素含量见表1,单层薄膜样品编号1#~4#,多层膜样品编号5#~8#,其中1#和5#分别为不加Cu的薄膜样品。

用D/Max-3AX掠入式X射线衍射仪(GIXRD,CuKα,35 kV,30 mA,入射角1.5°)确定薄膜晶体结构。用附带能谱分析仪(EDS)的S-4800场发射扫描电镜(FESEM)、Tecnai G2 F30 S-TWIN高分辨透射电子显微镜(HRTEM,3 kV)观察和分析薄膜的截面形貌、成分和微观结构。

用HV-1000显微硬度计测量薄膜硬度,测量时静载荷为0.025 kg,压痕深度为0.5~0.8 μm,最深达到薄膜厚度的1/3,由于氮化物薄膜的硬度高于基底(316不锈钢,Vickers硬度约为200 HV),基底对薄膜的影响较小,因此实际硬度应比测量值略高。测试结果为多次测量后的平均值。使用WS-2005划痕仪,利用声发射法测量膜/基结合力(最大载荷40 N,划痕时间1 min,划痕长度4 mm),加载用金刚石压头尖端曲率半径R=200 μm,锥角120°,结合利用S-4800 FESEM所观察到的薄膜划痕形貌,判定薄膜的临界载荷Lc。

表1 样品编号及成分

Table 1 Numbers and element compositions of samples(atomic fraction / %)

图1所示为典型样品的截面SEM像。可以看出,纳米复合单层薄膜和纳米复合多层膜的截面结构呈现出明显不同的形态,纳米复合单层薄膜是柱状晶结构(图1a和b),其晶粒尺寸为10~20 nm,纳米复合多层膜的截面则呈现出明显的多层结构(图1c和d),其晶粒尺寸为10~15 nm,且AlN层厚约16 nm,TiN-Cu层厚约25 nm。这表明制备时样品台转动方式的改变会使材料结构发生较大的变化。掺入Cu后,纳米复合单层薄膜的截面结构变化较大,柱状晶结构开始变模糊(图1b),而纳米复合多层膜的截面结构基本未变(图1d)。

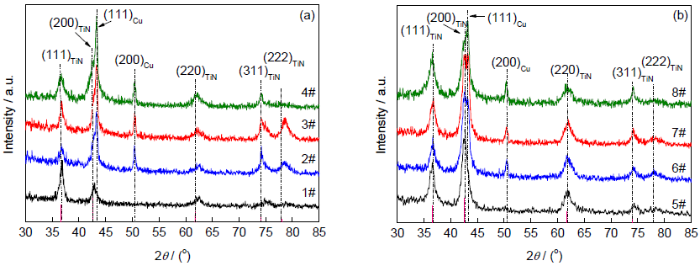

图2为样品的XRD谱。可以看出,所有样品都出现了明显的Cu(111)和Cu(200)峰,这表明Cu原子都是以单质形式存在,并未形成化合物[21~23]。在纳米复合单层薄膜XRD谱(图2a)中,均出现了TiN的特征峰,但与PDF标准卡片衍射峰位相比,各峰位均向右偏移,这是由于纳米复合单层薄膜中相对含量较少的Al元素(表1)会置换TiN中的Ti原子,形成TiAlN置换固溶体。同时产生晶格畸变,导致薄膜各衍射峰向右偏移[24]。与纳米复合单层薄膜不同的是,纳米复合多层膜的XRD谱(图2b)中,TiN衍射峰与PDF标准卡片中标准峰对应,几乎未偏移。

图3a为3#纳米复合单层薄膜的HRTEM像,所对应的选区电子衍射(SAED,图3a中插图)为不连续的多晶衍射环,衍射环半径比一般的TiN的衍射环半径要大,且无AlN衍射环。结合XRD结果(图2a),可知单层薄膜中存在(Ti, Al)N固溶体,且其晶粒尺寸并不均匀。单层薄膜应该是固溶体(Ti, Al)N和单质Cu组成的复合薄膜。

图3b为7#纳米复合多层膜的HRTEM像,显示出有清晰层界面的多层膜,所对应的SAED (图3b中插图)为连续的多晶衍射环,分别为TiN (111)、(200)、(220)、(311)和(222),晶粒取向与XRD谱衍射峰(图2b)一致,证明TiN结晶良好,晶粒尺寸均匀。然而,图3b中SAED衍射环最内层仍存在微弱的AlN (100) 衍射环,外层是具有一定展宽的AlN非晶环。由图3b中EDS谱线可知,N含量沿截面基本呈均匀分布,而Al和Ti的含量则呈跳跃式分布,且二者的分布趋势相反,这表明多层膜中应为AlN层和多晶TiN-Cu层为单元的多层复合薄膜。图3c和d分别为图3b中框选区域B1和B2的放大图,插图为Fourier转换图。可以发现,多层膜中AlN层多为非晶和纳米晶的混合物,另一层则是多晶的TiN-Cu层。TiN-Cu层中的单质Cu不仅分布于TiN晶粒的周围,而且薄膜的层界面处也有聚集(图3c)。

图1 典型薄膜断口的SEM像

Fig.1 SEM fracture surface images of typical samples (Inset in Figs.1c and d show the magnified images of the square areas)

图2 所有样品的XRD谱

Fig.2 XRD spectra of monolayer samples (a) and multilayer samples (b)

图3 3#和7#典型薄膜的HRTEM像和SAED谱及7#薄膜放大的HRTEM像和Fourier变换像

Fig.3 HRTEM images and SAED (insets) of monolayer sample 3# (a) and multilayer sample 7# (b), HRTEM images embedded with fourier transformation (FTF) images (insets) corresponding to regions B1 (c) and B2 (d) in

2.2.1 单质Cu对薄膜硬度的影响

根据TiN (111)衍射峰半高宽及其衍射角,利用Scherrer方程[25]可计算晶粒尺寸:

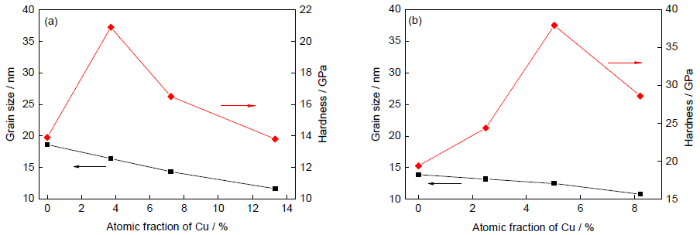

式中,D为平均晶粒尺寸,λ为X射线波长,B为薄膜衍射峰的半高宽,θ是Bragg衍射角度。计算结果如图4所示。可以看出,与HRTEM观察得到的晶粒尺寸(10~15 nm)相符。TiN晶粒尺寸保持在10~18 nm,且各薄膜的晶粒尺寸随着Cu含量的增加而线性减小。可见,Cu的加入对晶粒的细化有较大影响。

图4 Cu含量与晶粒尺寸和硬度的关系

Fig.4 Relationships between Cu content and grain size and hardness

所有样品在掺Cu后,硬度都会出现峰值。但两类薄膜硬度的变化规律并不相同。(Ti, Al)N-Cu纳米复合单层薄膜中,当Cu含量为3.72%时,其硬度最大,但随着Cu含量的增加,其硬度随后很快降低。当Cu含量达到13.3%时,其硬度甚至小于未加Cu的(Ti, Al)N单层薄膜的硬度。这一现象应源于Cu添加所带来的晶粒细化和软相增多2种机制的共同作用:一方面,当Cu含量较少时,在薄膜生长期间可阻止粗大柱状晶组织的连续生长,导致晶粒细化,晶界增多,由于常温下晶界对位错运动的阻碍,材料的强度升高[26];另一方面,软相Cu可能聚集在硬相(Ti, Al)N晶界之间且扮演着“润滑剂”的角色。当Cu含量较高时, Cu单质多存在于(Ti, Al)N的周围,受软相增加的影响薄膜硬度下降[4,10,12]。

AlN/TiN-Cu纳米复合多层膜的硬度则是当Cu含量为5.03%时,硬度达到最大(37.9 GPa),且在Cu含量高达8.21%时,其硬度仍然不低(28.6 GPa),高于Leu等[19]制备的TiAlN/Cu多层膜的硬度(24 GPa)。这可能是由于多层膜中具有不同切变模量的TiN-Cu层与非晶相AlN层毗邻,能有效地阻止位错等缺陷的运动。另外,TiN层与AlN层的晶格常数相近,可在层界面处产生交变应力场,这有利于硬度的增加[27]。因此,在AlN/TiN-Cu纳米复合多层膜中,由于层界面硬化等机制的存在,可使多层膜中含有更多的软相Cu,既提高了薄膜的硬度,又能增加薄膜的韧性。

图4 Cu含量与晶粒尺寸和硬度的关系

Fig.4 Relationships between Cu content and grain size and hardness

2.2.2 单质Cu对膜/基结合强度的影响

3#和7#薄膜失效时划痕形貌如图5所示。可以看出,纳米复合多层膜周边出现的崩落碎片比纳米复合单层薄膜多。划痕内部的裂纹形貌出现了典型的拉伸裂纹,这主要是由于薄膜在压头的切向摩擦力下,压头划过后薄膜内产生的拉应力造成的[28]。

根据实验中采集到的声信号,结合薄膜失效形貌判断各薄膜的临界载荷,1#、3#、5#和7#薄膜样品的临界载荷分别为15、17.5、17.5和16 N。可见,单层掺Cu薄膜(3#)比单层未掺Cu薄膜(1#)的临界载荷大,而多层膜中掺Cu的样品(7#)却比未掺Cu样品(5#)的临界载荷小。

图5 典型掺Cu样品划痕形貌的SEM像

Fig.5 SEM images of scratch test of monolayer sample 3# (a) and multilayer sample 7# (b)

纳米复合单层薄膜临界载荷的变化与其硬度变化一致,其原因是固溶体(Ti, Al)N中掺入了Cu后,晶粒细化,晶界增多,裂纹不易扩展,韧性和硬度都有提高,临界载荷也随之提高。而纳米复合多层膜临界载荷的变化与其硬度变化却不相同。Hultman等[29]在分析氮化物多层膜时指出,在划痕实验中,塑性变形和位错运动都被限制在独立的薄膜层内,而硬度则归因于位错的运动需贯穿层界面而被限制。在外力作用下,裂纹会沿多层膜的层界面平行方向扩展[30]。然而,在AlN/TiN-Cu纳米复合多层膜中,由于层界面处有部分软相Cu富集,如图3c所示,因此裂纹在AlN层扩展时,较容易越过层界面,体现为掺Cu的AlN/TiN-Cu多层膜会有较小的临界载荷。

(1) 利用多弧离子镀膜设备制备了AlN/TiN-Cu纳米复合多层膜,多层膜是由以非晶AlN层和多晶TiN包围单质Cu为单元组成的多层复合薄膜。纳米复合多层膜引入了大量的层界面,有效地阻碍了柱状组织的形成,一定程度上释放了薄膜的内应力,阻碍了位错等缺陷的开动与迁移。

(2) AlN/TiN-Cu纳米复合多层膜中由于软相和层界面的引入,Cu以单相的形式存在于TiN周围,既细化了晶粒,又可作为软相添加物对薄膜起到一定的韧化作用,在一定程度上提高了薄膜的硬度和韧性,其硬度最高达到37.9 GPa。

(3) AlN/TiN-Cu纳米复合多层膜中单质Cu不仅被包于TiN之中,而且聚集于层界面处,易于裂纹越过层界面,因此对膜/基结合强度有一定的影响。

1 实验方法

Sample

Number

N

Ti

Al

Cu

(Ti, Al)N-Cu

1#

18.60

68.27

13.13

0

nanocomposite

2#

34.08

52.15

10.06

3.72

monolayer

3#

30.75

43.77

18.25

7.23

4#

28.49

41.67

16.51

13.32

AlN/TiN-Cu

5#

27.75

54.78

17.47

0

nanocomposite

6#

23.06

64.47

9.98

2.49

multilayer

7#

36.27

37.98

20.75

5.03

8#

44.03

27.73

20.03

8.21

2 实验结果

2.1 薄膜的微观结构

(a) 1#, (Ti, Al)N (b) 3#, (Ti, Al)N-Cu (c) 5#, AlN/TiN (d) 7#, AlN/TiN-Cu

2.2 薄膜硬度及膜/基结合强度

(a) nanocomposite monolayer samples (b) nanocomposite multilayer samples

(a) nanocomposite monolayer samples (b) nanocomposite multilayer samples

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号