分享:两种高代次镍基单晶高温合金热机械疲劳中的再结晶行为

1

2

3

通过SEM和TEM等手段研究了经热机械疲劳变形后的第三代和第四代单晶高温合金的显微组织,了解高温合金在近服役条件下的变形组织,分析单晶高温合金近服役条件下的变形机制。结果表明,第三代和第四代单晶高温合金样品中在不同{111}面上产生了大量的变形孪晶,且在平行的孪晶片层中或者孪晶片层交截周围发现大量再结晶晶粒。再结晶晶粒的界面主要由变形后的孪晶界、小角度晶界以及孪晶相交产生的大角度晶界组成。借助像差校正透射电镜解析了变形后的孪晶界结构以及孪晶诱发动态再结晶的过程,揭示了单晶高温合金热机械疲劳断裂机制。

关键词:

镍基单晶高温合金因其优异的高温力学性能而广泛用于涡轮发动机叶片[1]。叶片服役过程中承受复杂且相互关联的热载荷和机械载荷,尤其是在发动机启动和停车期间[2]。热机械疲劳变形结合了应力和热效应,极大地反映了涡轮发动机的实际工作状态[3~5]。根据应力-温度关系,热机械疲劳(TMF)可分为2种常见类型:同相和异相热机械疲劳。异相热机械疲劳通常被认为是最有害的,其加载方式为在最高温度下施加最大压缩应力的载荷,在最低温度下施加最大拉伸应力载荷[6],因此近年来高温合金在高工作温度下的异相热机械疲劳研究备受关注[7~11]。

在单晶高温合金热机械疲劳方面已有较多研究,但是对于热机械疲劳样品断裂机制的认知仍然有限。最初研究人员在热机械疲劳断裂样品观察到局部滑移带{111}<110>,并发现裂纹沿着这些变形带扩展[3~5]。Zhang等[12~15]借助透射电镜进一步揭示了热机械疲劳变形后的变形带是变形孪晶,认为由于孪晶的产生导致了高温合金的断裂。Hong等[16]研究了CMSX-4的热机械疲劳变形,揭示了在裂纹尖端附近{111}面上形成了高度局部化的多组平行孪晶板条,并提出在异相热机械疲劳期间,变形孪晶的形成和扩展主要由{111}<112>滑移系的不全位错运动控制。因此,变形孪晶被认为是影响热机械疲劳断裂的关键原因之一。

位错和孪晶相互作用是fcc结构金属塑性变形中的重要组成部分[17~22]。位错和孪晶相互作用可以通过阻碍位错运动和晶粒细化来增强fcc结构材料[22],这些过程还可能导致局部应力集中和各种亚结构的出现[18]。高温合金的热机械疲劳变形过程中位错和孪晶的相互作用方面也有相关研究[2,23]。Moverare等[2]观察到疲劳过程中孪晶交截处发生再结晶,与Zhang等[12~15]的研究相比,此实验温度略高。Lv等[23]报道了热机械疲劳过程中引入了大量位错,位错遇到孪晶边界受到阻碍,在孪晶界面处留下台阶。然而,鲜有工作详细解析这些变形结构,也没有直接证据表明孪晶与位错阻碍和材料断裂有关。

此外,难熔合金元素对高温合金的高温性能尤为重要,例如γ'相中的位错运动[24,25]、孪晶生长[26,27]和变形过程中的拓扑密排(TCP)相形成[2,28,29]都离不开合金元素的作用,这表明元素的分布可能会影响高温合金的变形,如γ′中的位错和TCP相的形成。第三代单晶高温合金与四代合金主要差别是难熔元素Ru的引入,然而目前尚不清楚这2种代次单晶高温合金在近服役环境下的变形机制,因此亟待研究。

本工作对第三代和第四代镍基单晶高温合金热机械疲劳的变形组织进行研究。利用扫描电子显微镜(SEM)和透射电子显微镜(TEM)观察变形试样中的变形孪晶、小角度晶界和再结晶晶粒。用像差校正的高角度环形暗场扫描透射电子显微技术(HAADF-STEM)分析了孪晶界面的原子结构。这些结果将有助于了解高温合金在近服役条件下的变形组织,为后续优化合金提供理论参考。

1 实验方法

实验材料为第三代和第四代镍基单晶高温合金,第四代合金在第三代基础上添加3%Ru (质量分数),具体成分见表1。每种合金均是从同一根单晶棒中选取材料,以避免不同单晶棒的晶体取向可能变化而对其变形行为的影响。通过电子背散射衍射(EBSD)检测样品取向,其[001]轴与应力方向的夹角在10°以内。

表1 第三代和第四代镍基单晶高温合金的名义化学成分 (mass fraction / %)

Table 1

| Alloy | Co | Cr | Mo | W | Al | Ta | Re | Ru | Ni |

|---|---|---|---|---|---|---|---|---|---|

| Third-gen. | 9 | 3.5 | 1.5 | 6 | 6.5 | 9 | 4 | 0 | Bal. |

| Fourth-gen. | 9 | 3.5 | 1.5 | 6 | 6.5 | 9 | 4 | 3 | Bal. |

在MTS810电液伺服疲劳试验机上进行热机械疲劳测试,载荷上限为± 50 kN。实验条件为:在温度范围为400~900℃空气环境下加载;总应变范围εt = 1.28% (± 0.64%);三角波加载模式,其中每个周期6 min;异相加载。第三代和第四代单晶高温合金热机械疲劳寿命分别为(33.8 ± 8.7) h ((338 ± 87) cyc)和(55.1 ± 20.3) h ((551 ± 203) cyc),误差棒对应于此处数据的标准偏差。

选择热机械疲劳实验后的断裂试样并沿其(110)面纵向切割,对纵截面进行SEM和TEM观察。纵向截面样品分别用4 g CuSO4 + 10 mL HCl + 20 mL H2O溶液进行机械抛光和化学蚀刻,或使用试剂(10%HClO4 + 90%C2H5OH)进行电解抛光。利用激光共聚焦OLS4000对断裂样品的侧表面进行观察,使用Verios 460场发射SEM进行显微组织观察和EBSD分析。使用电化学双喷法制备TEM样品,双喷液与SEM电解抛光的电解质溶液相同。使用Tecnai F20 TEM在200 kV下进行组织观察和选区电子衍射(SAED)分析。使用Themis Cubed G2像差校正电子显微镜进行原子分辨率HAADF-STEM观察,该电镜配备了在300 kV下操作的SuperX EDS检测器。

2 实验结果

2.1 热机械疲劳后断口处组织

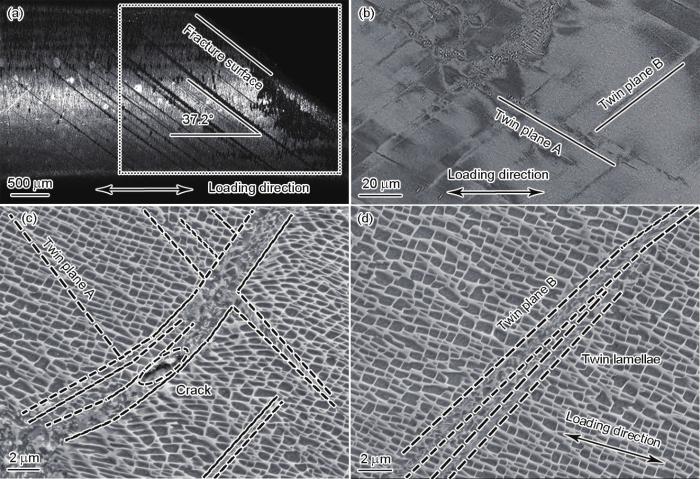

通过激光共聚焦显微镜从断裂样品的侧表面观察到热机械疲劳后断口呈脆性断裂特征,样品的直径基本不变(图1a)。断口表面观察表明,变形带在样品表面上清晰可见,并且断裂沿着这些变形带的晶面发生,其中所有变形带都平行于断裂表面。断裂面与加载方向之间的角度为37.2°,与<111>轴和加载方向的夹角35.3°相近,因此推断断裂和变形带沿(111)面发生。

图1

图1 断口形貌、变形样品的孪晶片层及断裂样品断口区域微观结构(第三代单晶高温合金)

Fig.1 Fractography and deformation bands of sample (The third-generation single crystal superalloy)

(a) fracture surface morphology and deformation bands with one type of {111} active plane (The dotted area indicates the sample of SEM and TEM location)

(b) back scattered electron (BSE) image of the deformed samples showing twin lamellae (Two different twin planes are shown by twin plane A and twin plane B)

(c, d) secondary electron (SE) images showing the microstructure of fracture sample

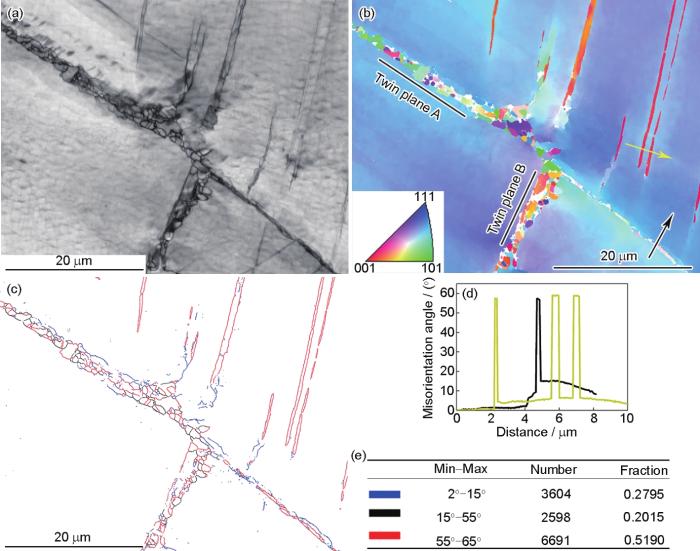

图1b显示了沿着2个不同平面的变形带,变形带内部的晶格和基体之间存在60°的取向差,因此变形带由不同孪晶平面中的孪晶片层组成(图2b)。对断裂试样进行EBSD分析确定了变形带A (图2b黄色箭头)和变形带B (图2b黑色箭头)与基体的取向差为60°,这证实了局部变形带A和B为孪晶(图2d)。平行于断裂表面平面(111)的变形带被称为孪晶平面A,相应地,该平面上的孪晶被称为孪晶A。另一个(11

图2

图2 孪晶片层区域的Kikuchi衬度图、Euler角图、晶界图、基体与孪晶的取向差及孪晶片层区域的取向角分布(第三代单晶高温合金)

Fig.2 EBSD analyses of the area including the paralleled twin lamellae (The third-generation single crystal superalloy)

(a) Kikuchi contrast map (b) Euler angle map (c) grain boundary map

(d) misorientation profile transverse to bands of localized deformation correspond to directions denoted by yellow and black arrows in Fig.2b

(e) misorientation angle distribution in the paralleled twin lamellae area

对变形后的孪晶片层区域的EBSD分析表明,在平行的孪晶薄片之间识别出再结晶晶粒(图2a~c),且未发现明显织构。因此可以确定在高温大应变下产生的孪晶A和孪晶B进一步发生变形,导致内部及其周围都产生了许多再结晶晶粒。根据EBSD结果对产生的再结晶晶粒及变形后的孪晶晶界类型统计分析(图2e)确定了小角度晶界、大角度晶界和“近孪晶”界面占比分别约为27.9%、20.2%和51.9%。“近孪晶”这里指的是由于大变形导致孪晶发生变形,从而导致孪晶与基体取向差偏离理想值60°的晶界(一般在± 5°范围内)。大角度晶界的产生主要由孪晶交截产生。值得注意的是,同样的实验结果也出现在了第四代单晶高温合金当中(若无特殊注明,本文中所有的图片皆为第三代单晶高温合金)。

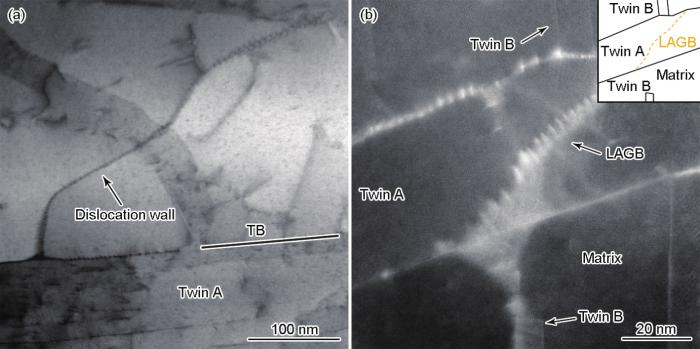

2.2 近孪晶界的TEM研究

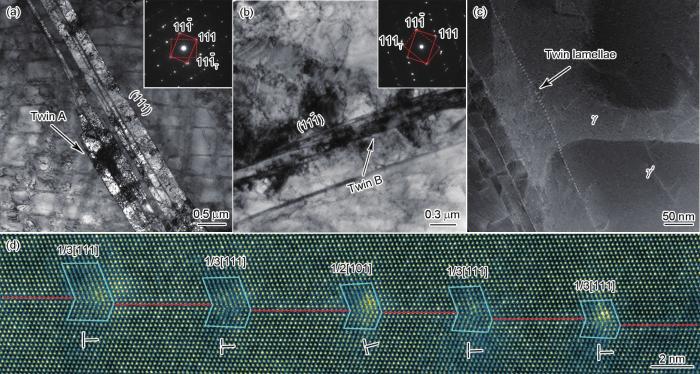

进一步观察热机械疲劳变形样品断口处中变形带的微观结构,发现沿着孪晶面A或孪晶B的变形带由孪晶和基体晶格的交替片层组成(图3a和b),横跨γ和γ'相。因此,变形带为多孪晶片层组成的孪晶束。通过HAADF-STEM (图3c)分析,观察到孪晶边界处,特别是孪晶束的外孪晶边界并不笔直,像是长满了白亮的毛刺。对这种孪晶界面上的毛刺进行HAADF-STEM观察,发现在边界上出现大量台阶。通过Burgers回路(Burger's circuit)分析发现这些台阶对应于1/3<111> Frank不全位错或1/2<101>全位错(图3c和d)。

图3

图3 沿[1

Fig.3 Microstructures of twin lamellae on twin plane A and twin plane B in deformed samples viewed along [1

(a) bright-field (BF) TEM image and selected area electron diffraction (SAED) pattern (inset) of twin A

(b) BF TEM image and SAED pattern (inset) of twin B (c) HAADF-STEM image of twin lamellae

(d) aberration-corrected HAADF-STEM image of dislocations at the twin lamellae

2.3 变形过程中再结晶的TEM研究

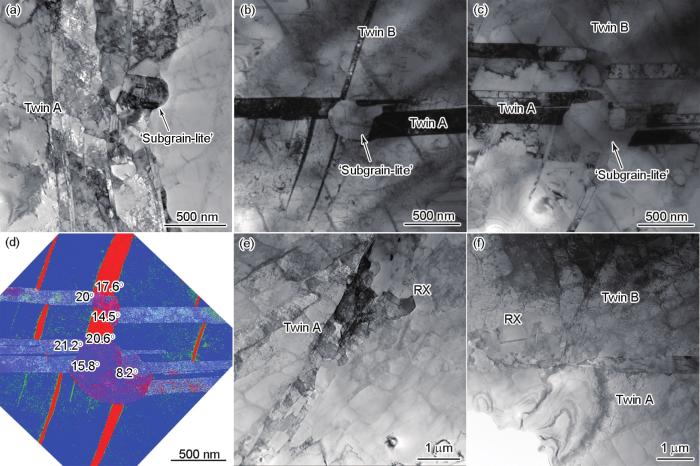

进一步观察断口附近孪晶内部以及孪晶交截的微观结构,在第三代和第四代合金研究中都发现平行的孪晶片层内部形成“新晶粒”(图4a),发生了动态再结晶。除此之外,孪晶交截的地方除了形成大量Σ9晶界,也出现了“新晶粒”(图4b和c)。这些晶粒横跨γ和γ'相,尺寸约为500 nm,具有不规则形状。图4b和c为不同位置孪晶交截区域动态再结晶起始阶段,孪晶内部刚开始出现“亚晶粒”。进一步借助旋进电子衍射(PED)对刚形成的“亚晶粒”进行取向分析发现(图4d),“亚晶粒”的界面组成主要是变形后的孪晶界、变形过程中产生的小角度晶界以及孪晶相交产生的大角度晶界。刚形成的“亚晶粒”与周围孪晶取向相近,而EBSD结果显示变形严重区域孪晶内部再结晶与周围孪晶及基体无明显取向关系(图2b),如图4e和f所示,变形严重区域的明场STEM像显示,不同位置孪晶内部再结晶现象明显,片层内部及其周围出现大量与周围取向不一致的晶粒,与EBSD中的结果(图2b)一致。

图4

图4 孪晶片层间以及孪晶交截发生再结晶沿[1

Fig.4 Microstructures of ‘subgrain-lite’ and recrystallization grains, and orientation map of ‘subgrain-lite’

(a) BF-STEM image of ‘subgrain-lite’ from the [1

(b, c) BF-TEM images of ‘subgrain-lite’ from the [1

(d) orientation map of the area in Fig.4c obtained by procession electron diffraction (PED)

(e, f) BF-STEM images of recrystallization (RX) grains from the [1

3 分析讨论

3.1 近孪晶界形成机制

孪晶界面的原子级高分辨率STEM像显示孪晶台阶有一个{111}原子层的高度(图3d)。经过分析认为是1/2<110>位错遇到孪晶界与孪晶界面发生反应滑走一个1/6<112>,留下1/3<111>的台阶或者1/2<110>位错直接停留在孪晶界面上导致产生的孪晶界面不平直。测量图3d界面偏离Σ3界面对应于位错墙的取向差角θ = b / D (其中θ是取向差角,b是位错的Burgers矢量模,D是相邻位错之间的平均间距),得到θ为1.8°,其中b = 0.21 nm,D = 6.83 nm,相应的b / D = 0.031 (θ = 1.78°)与取向差角基本一致。由此说明近孪晶界的形成可以看做是γ/γ'相界面处的小角度晶界运动过程中遇到孪晶界,小角度晶界位错与孪晶界发生反应导致产生大量台阶。

3.2 热机械疲劳孪晶诱发再结晶机制

之前的研究[30~32]中,主要是在铸造样品固溶热处理后或是服役后零部件经过回复热处理的样品中观察到单晶高温合金再结晶。这些发生再结晶现象的样品中都有一个共同的特点就是热处理前样品经过一定程度的塑性变形,并且固溶处理的温度(约1250℃)一般远高于γ′相的溶解温度(约900℃)。在此温度条件下,没有γ′相的阻碍作用,更容易发生再结晶,因此通常这些实验中观察到的再结晶的晶粒尺寸为微米级别。在本工作中,观察到的再结晶现象只存在于变形产生的孪晶片层或者孪晶交截的位置,尺寸为纳米级别,并且实验中热机械疲劳实验的最高温度为900℃,远低于固溶处理的温度。因此本实验再结晶与前人观察到的热处理产生的再结晶方式不同,是一种与变形孪晶相关的动态再结晶机制。孪晶诱发再结晶的行为在hcp合金体系中有相关报道[33,34],由于孪生作为hcp合金常见的变形方式,如在中低速的变形过程中,观察到孪晶中形成少量再结晶晶粒。严重变形的AZ31合金经过短时间低温时效后,也观察到孪晶内部产生少量再结晶晶粒[35]。当AZ31B合金在高速率压缩变形后,大量再结晶晶粒通过柱面滑移带形成的大角度晶界以及变形过程中细化的孪晶产生。因此再结晶晶粒形核生长常常可以借助变形过程中的孪晶界或者变形过程中产生的位错累积成晶界[36]。异相热机械疲劳过程中孪晶形成于变形的早期阶段,高温压缩过程中孪晶不断长大,低温拉伸过程中,反方向的孪生位错开动导致退孪生现象出现,这也揭示了热机械疲劳过程中产生的孪晶多为“类三明治结构”孪晶片层的原因。变形过程中小角度晶界的形成可能与退孪生过程中有关,位错与孪晶界发生反应导致退孪生开始,在退孪生的过程中伴随着二次孪晶的形成以及增厚[37]。随着位错反应的继续进行,初次孪晶被完全消耗,并沿着孪晶界面形成位错墙,位错墙阻挡了即将到来的二次孪晶(图5a),这些位错墙随着变形的进行最后转化成为孪晶内部以及周围的小角度晶界(图5b)。大角度晶界主要来源于2部分:一部分是这些小角度晶界又通过不断吸收退孪生过程中产生的位错从而使取向差不断增大,形成大角度晶界;另一部分是孪晶A与孪晶B交截产生的大角度晶界。如此反复,实现了平行孪晶片层以及孪晶交截区域的动态再结晶过程。

图5

图5 第三代和第四代高温合金孪晶片层附近沿[1

Fig.5 BF-STEM image of paralleled twin lamellae for the third-generation single crystal superalloy (a) and HAADF-STEM image of paralleled twin lamellae and schematic illustration (inset) for the fourth-generation single crystal superalloy (b) from the [1

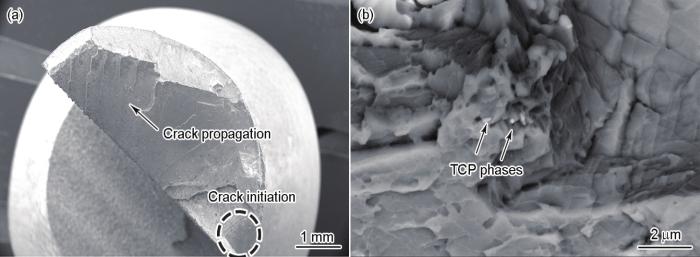

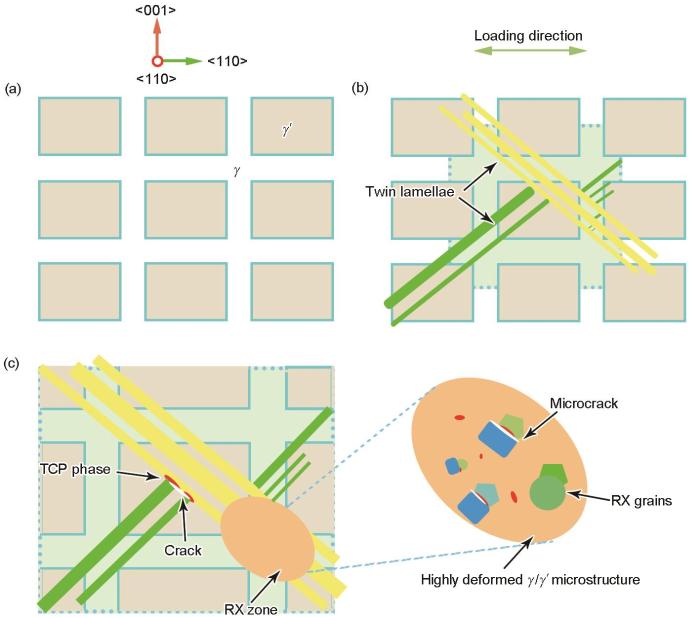

3.3 热机械疲劳变形断裂机制

在第三代和第四代合金中热机械疲劳变形的断裂机制可以归纳为:变形孪晶都是在热机械疲劳的早期阶段形成,且2种高温合金变形过程中产生的孪晶在孪晶密度和尺寸上也具有可比性[38]。经过进一步的循环加载,动态再结晶现象出现在孪晶片层以及孪晶交截处。动态再结晶中的再结晶晶粒是由孪晶交截以及退孪生过程中不断产生的位错排布成位错墙而形成,这个过程中加速了材料的塑性变形。在之前的研究[38]中发现,第三代和第四代合金中再结晶晶粒尺寸相当,根据文献[39~42],当再结晶晶粒导致开裂时,断裂断口通常表现为蜂窝结构,具有大量方形小面,小面中心大多具有微孔。然而本工作中在裂纹萌生位置没有观察到蜂窝断裂结构,而是观察到TCP相析出,如图6所示,而蜂窝断口通常被认为与再结晶引发裂纹萌生有关。因此认为再结晶过程只是加速了第三代和第四代合金塑性变形,并非裂纹萌生的起点。相反之前的研究工作[38]发现孪晶交截产生的Σ9界面处容易析出对材料寿命有害的σ相,此析出相在再结晶的大角度界面上也被观察到。对断口表面和试样纵剖面分析表明,形成的σ相与微裂纹的形核密切相关。第三代合金中TCP相析出为板状,长高比大;而第四代合金中为多面体状,近等轴[38],等轴状的σ相对材料力学性能影响相对较小,因此Ru的加入延长了第四代合金的TMF寿命。综上可推测,材料在疲劳实验的早期TMF循环中发生了显著的塑性变形,相应地产生了变形孪晶。其次,第三代和第四代单晶高温合金变形产生的孪晶片层中的动态再结晶过程加速了材料的塑性变形,同时促进了TCP相在孪晶交截处析出。析出相与周围晶格的界面脱粘,导致微裂纹萌生并沿孪晶面传播,最终导致失效(图7)。

图6

图6 第三代单晶高温合金断口表面SEM像及高倍SEM-BSE像

Fig.6 SEM image (a) and high magnification SEM-BSE image (b) of fracture surface of the third-generation single crystal alloy (TCP—topologically close-packed)

图7

图7 热机械疲劳断裂机制图(第三代和第四代单晶高温合金)

Fig.7 Diagrams of thermo-mechanical fatigue fracture mechanism (The third & fourth-generation single crystal superalloy)

(a) Ni-based superalloy microstructure before deformation

(b) after plastic deformation, twins are formed and intersected with each other

(c) recrystallization occurs in the twin lamellae, TCP phases are formed at the intersection of twins, and cracks initiate

4 结论

(1) 第三代和四代单晶高温合金在热机械疲劳过程后,样品内部观察到不同{111}面上的变形孪晶,变形孪晶片层内部及其孪晶交截处发生了动态再结晶,再结晶过程产生的晶界主要由小角度晶界(27.9%)、近孪晶界(51.9%)和大角度晶界(20.2%)组成。

(2) 孪晶诱发动态再结晶过程主要由2部分组成:一种是孪晶交截产生的动态再结晶,另一种是退孪生产生的大量位错排布成位错墙组成小角度晶界,随着变形以及退孪生过程的不断进行,小角度晶界继续吸收位错,从而使取向差不断增大,形成大角度晶界。

(3) 热机械疲劳断裂机制可归纳为第三代和第四代单晶高温合金材料在早期循环中发生了显著的塑性变形产生了变形孪晶,随着变形的继续进行,动态再结晶现象出现于孪晶片层以及孪晶交截位置。动态再结晶过程加速了第三代和第四代合金的塑性变形同时促进了TCP相在孪晶交截处析出。析出相与周围晶格的界面脱粘,导致微裂纹萌生,微裂纹沿孪晶面传播,最终导致失效。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号