分享:La掺杂P型CeyFe3CoSb12 热电材料及涂层的热电性能

采用熔融-退火-放电等离子烧结工艺合成P型CoSb3基热电材料,研究Ce掺杂量对CoSb3基热电材料显微组织和热电性能的影响,以及La掺杂对解耦热电关系的作用。结果表明,掺杂元素La和Ce降低了热导率,使La0.1Ce0.8Fe3CoSb12在整个测温区间的热导率保持在1 W/(m·K)左右,对应的最高热电优值在723 K时达到0.45。以磁控溅射法制备Al-Ni涂层,通过对溅射Al-Ni防护涂层的P型La0.1Ce0.8Fe3CoSb12材料热电性能进行测试,发现涂层的介入并未造成材料热电性能的衰退,且涂层与基底结合良好,元素分布均匀。以钎料Ag40Cu60对P型热电元件La0.1Ce0.8Fe3CoSb12与电极片Mo50Cu50接头进行焊接行为研究,发现界面处宏观结合效果良好。

关键词:

人类社会发展对化石能源的依赖使得化石能源日趋枯竭,并且造成了严重的环境污染。寻求绿色便捷、可持续利用的能源对人类未来生存至关重要。热电材料是一种通过调控电子和声子的输运即可实现热能和电能直接相互转化的绿色能源材料。在工业废热发电、汽车尾气余热利用以及太空探测器供能方面,由热电材料制成的温差发电器件发挥着重要作用[1~4]。热电转换效率通常用无量纲热电优值ZT= (α2σT) / k来衡量,其中α为Seebeck系数、σ为电导率、k为热导率、T为绝对温度、PF=α2σ为功率因数[5,6]。阐明电-声输运机制,解耦热-电协同关系是提升热电转换效率的关键思路,也是困难所在。

方钴矿基CoSb3热电材料由于具有“电子晶体-声子玻璃”[7]的优异结构以及无毒、廉价、相对稳定的特点,有望成为中温区最具应用潜力的热电材料之一。目前,由于具有较高的载流子迁移率,N型方钴矿热电材料普遍发展较好,ZT值可以提升到1以上[8~13]。P型方钴矿热电材料由于较低的电导率和相对较高的热导率而表现出较低的热电转换能力[14,15]。而N型和P型热电材料在组装完整热电器件中都必不可少。因此,探索提升P型方钴矿材料热电转换能力的内在机制和工艺方法对于制备高转换效率的热电器件意义重大。

对P型CoSb3基热电材料而言,掺杂是提升其热电性能的有效途径[16]。Rogl等[17]研究表明,DD0.60Fe3CoSb12在780 K获得最大ZT值1.2。Fe对Co的有效替代多体现在P型方钴矿上,且能够显著提升其他元素(Ce、Ba、Eu等[18~22])在CoSb3中的填充限制分数,从而降低晶格热导率。Ce、La、Ba等元素常被作为填充原子,通过增强声子散射有效降低晶格热导率[18~22]。Bae等[23]发现Ce填充的P型热电材料CexFe3CoSb12的热导率在300~700 K之间均低于2.5 W/(m·K);Park等[24]研究发现,323 K时元素La的引入有效地将CoSb3热导率从8.8 W/(m·K)降至3.3 W/(m·K),表明La在CoSb3晶格中的填充能够增强声子散射,降低热导率。Liu等[25]研究发现,La0.5Co4Sb12中由于La的引入,473 K时热导率降低至2.1 W/(m·K),并在773 K时获得最大ZT值0.34。Ce和La的电负性分别为1.12和1.10,同样满足方钴矿中填充原子电负性ΧSb - Χfiller > 0.80[26,27] (ΧSb表示Sb的电负性,Χfiller表示填充元素的电负性)的理论预测。基于此,Ce和La的同时引入有望大幅降低热导率。另外,CoSb3基热电材料的服役温度较高(室温~500℃),大气环境下O2等气体的侵入、Sb的升华以及材料的高温分解会导致热电材料的性能衰减。因此,寻找一种合适的涂层材料并明确涂层添加工艺对热电器件的搭建过程十分必要。

本工作采用熔融-退火-放电等离子烧结工艺合成了La掺杂P型CeyFe3CoSb12热电材料的块体样品。讨论了Ce掺杂量对CoSb3基热电材料显微组织及热电性能的影响以及La的引入对于解耦热电关系的作用。探索了磁控溅射Al-Ni涂层防护La0.1Ce0.8Fe3CoSb12热电材料的工艺过程,并研究了钎料Ag40Cu60对电极片Mo50Cu50和热电材料La0.1Ce0.8Fe3CoSb12之间的焊接行为。

1 实验方法

选取高纯度的Co (质量分数99.995%)、Sb (质量分数99.995%)、Fe (质量分数99.99%)、Ce (质量分数99.995%)、La (质量分数99.99%)按照Ce0.8Fe3CoSb12、La0.1Ce0.8Fe3CoSb12、Ce0.9Fe3CoSb12的化学计量进行配比。随后在定向凝固炉中加热到所需温度进行真空感应熔炼,保温60 min后冷却得到铸锭,为保证铸锭成分的均匀性,将得到的铸锭顶部和底部颠倒位置重新装入坩埚再进行真空熔炼4次。将最终得到的铸锭真空密封进石英管后,将其在马弗炉中在923 K下热处理144 h。将热处理后的铸锭研磨后过200目粉体筛筛选,筛选后的粉体采用放电等离子烧结(SPS)成型。SPS参数为:室温~773 K升温速率50 K/min,773~853 K升温速率5 K/min,烧结温度853 K,保温时间10 min,压力30 MPa,之后冷却至473 K时卸载。在P型热电元件La0.1Ce0.8Fe3CoSb12的接头焊接过程中,分别选择Mo50Cu50、Ag40Cu60 作为高温端电极片与钎焊钎料,焊接温度为873 K,室温~873 K升温速率10 K/min,873~903 K升温速率2 K/min,保温时间5 min,压力10 MPa。

采用DX-2700X型X射线衍射仪(XRD,衍射角2θ为10°~90°)鉴定物相并结合OLS4000三维共聚焦显微镜和Gemini 500场发射扫描电镜(SEM)及其附带的能谱仪(EDS)对烧结后的块体材料进行进一步的微观形貌观察和成分分析。采用Talos F200x透射电镜(TEM)及其附带的EDS对微观结构和成分进行分析。电导率和Seebeck系数由ZEM-3热电性能测试系统同步测量完成。热扩散系数由LFA 1000激光导热仪测试获得。载流子迁移率和载流子浓度由CFMS-14T综合物性测试系统(PPMS)测试获得。密度采用Archimedes法测得。用JS3S-80G型磁控溅射设备对热电元件进行防护层制备。

2 实验结果及讨论

2.1 微观结构与物相组成

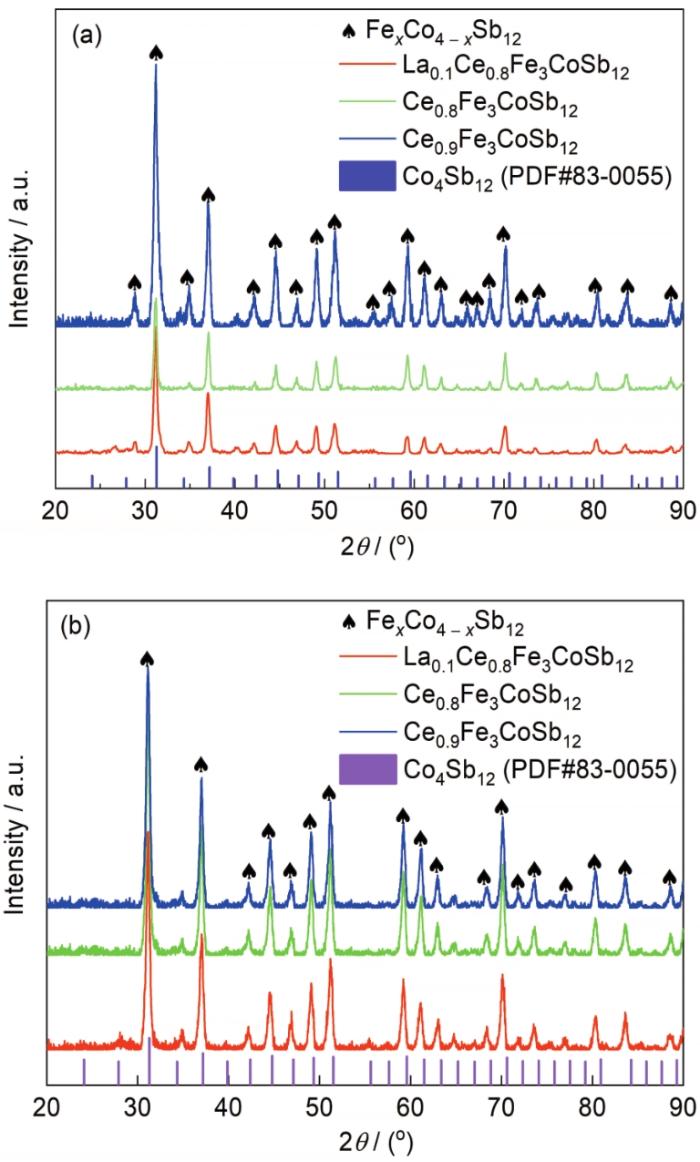

按配比合成了P型Ce0.9Fe3CoSb12、Ce0.8Fe3CoSb12、La0.1Ce0.8Fe3CoSb12热电材料。图1为LaxCeyFe3CoSb12热电材料放电等离子烧结前后的XRD谱。由图1a可知,La的引入未诱导生成其他新相,主要的组成相为FexCo4-xSb12。烧结前各样品XRD衍射峰位置相较于标准Co4Sb12卡片(PDF#83-0055)均向左发生小角度偏移,表明晶格常数变大,这是由原子半径较大的Ce和La的晶格空洞填充造成。从图1b可知,烧结后各样品衍射峰相比于烧结前的位置均向左移动。由于SPS烧结过程伴随着压力和温度的变化,掺杂元素Fe、Ce、La会发生扩散,对晶胞结构产生影响。LaxCeyFe3CoSb12烧结后各衍射峰的峰强增强,说明烧结过程中有更多的FexCo4-xSb12相生成。可以看出,SPS烧结过程物相稳定,仍为方钴矿结构。

图1

图1 LaxCeyFe3CoSb12热电材料放电等离子烧结(SPS)前后的XRD谱

Fig.1 XRD spectra of LaxCeyFe3CoSb12 thermoelectric material before (a) and after (b) spark plasma sintering (SPS)

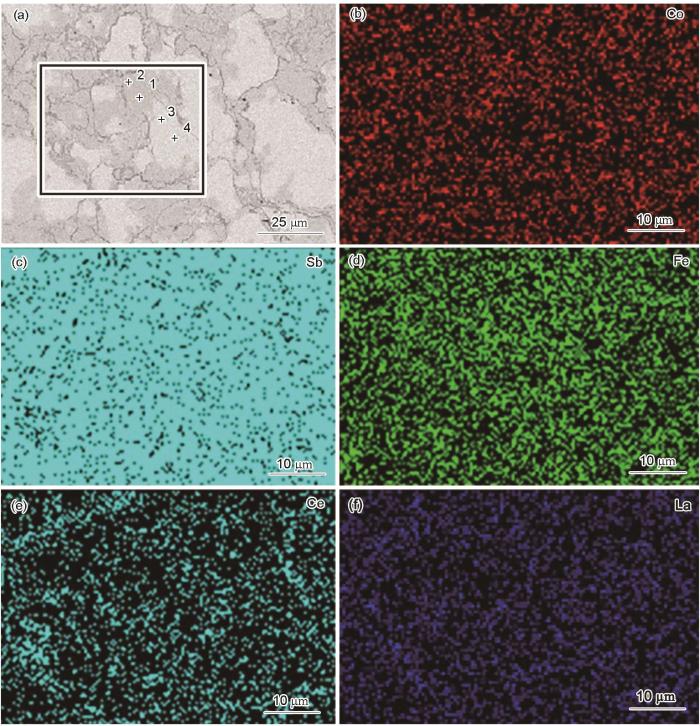

图2a为La0.1Ce0.8Fe3CoSb12热电材料SPS后的SEM像。可见,烧结后的试样由灰色相和亮白色相组成。图2b~f所示为对应图2a的EDS面分布。从图2a中选取4个微区进行EDS分析,进一步确定物相组成。其中微区1和2是灰色物相,微区3和4是亮白色物相。表1为所选微区中EDS分析结果。Co在微区3中的原子分数最高,为6.41%,在微区1、微区2及微区4中的原子分数分别为1.56%、3.43%和5.73%,微区4中的原子分数最为接近名义成分;Sb在各微区中的原子分数差别较小,在微区1~微区4中的原子分数分别为73.55%、68.05%、73.26%和71.95%,均接近名义配比;Fe在微区1中的原子分数最高,为24.77%,在微区2~微区4中的原子分数分别为19.01%、16.67%和18.03%;Ce在微区2中的原子分数最高,为7.30%,在微区1中的原子分数最低,仅为0.13%;La在微区1中原子分数较低,在微区2~微区4中的原子分数分别为1.76%、0.72%和1.15%。由表1中的结果分析可知,La的引入未诱导其他新相的产生,经烧结后材料的物相组成为FexCo1-xSb3相,仍为方钴矿型结构。烧结后的材料物相颜色存在差异主要由FexCo1-xSb3相中Fe、Co、Sb原子比的不同所造成。结合图2和表1可知,当FexCo1-xSb3相中Fe / Co的相对含量降低,SEM像中物相的颜色主要呈现亮白色,而当Fe / Co原子比值升高时,相的颜色主要呈现灰色,同时La、Ce的含量降低。

图2

图2 La0.1Ce0.8Fe3CoSb12块体热电材料SPS后的SEM像和EDS面扫描图

Fig.2 SEM image (a) and corresponding EDS maps (b-f) of the SPSed bulk La0.1Ce0.8Fe3CoSb12 thermoelectric material

表1 图2a中点1~4的EDS分析结果 (atomic fraction / %)

Table 1

| Point | Co | Sb | Fe | Ce | La | Total |

|---|---|---|---|---|---|---|

| 1 | 1.56 | 73.55 | 24.77 | 0.12 | 0.00 | 100 |

| 2 | 3.43 | 68.50 | 19.01 | 7.30 | 1.76 | 100 |

| 3 | 6.41 | 73.26 | 16.67 | 2.94 | 0.72 | 100 |

| 4 | 5.73 | 71.95 | 18.03 | 3.14 | 1.15 | 100 |

2.2 电运输性能

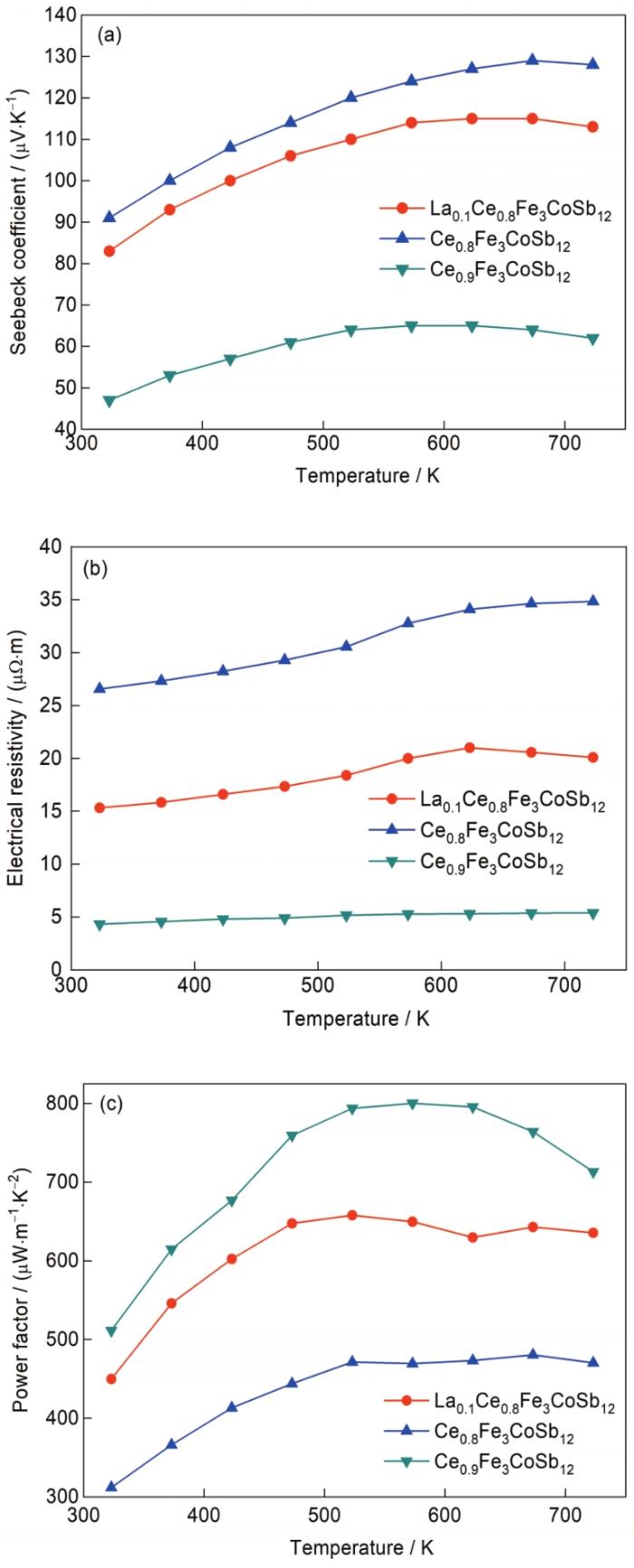

图3为LaxCeyFe3CoSb12块体热电材料的电运输性能随温度变化曲线。由图3可知,LaxCeyFe3CoSb12的Seebeck系数均为正值,表明此成分下的材料为P型半导体。当x = 0,y由0.8变为0.9时,即材料的成分由Ce0.8Fe3CoSb12变为Ce0.9Fe3CoSb12,室温时材料的Seebeck系数由90 μV/K下降至43 μV/K,Seebeck系数降低超过52%;Ce含量的增加使得电导率得到明显改善,室温下电导率上升81.2%。Ce0.8Fe3CoSb12、Ce0.9Fe3CoSb12和La0.1Ce0.8Fe3CoSb12块体热电材料的晶格常数分别9.08822、9.08742和9.08783 nm,可知Ce含量的变化未引起晶格常数的明显改变,表2中载流子浓度测试证实当Ce含量为0.8时已经接近其填充极限,过量的掺杂导致载流子浓度较高而载流子迁移率较低。掺杂含量继续升高时,载流子浓度有所下降。电导率改善但造成Seebeck系数下降;最高功率因子由325 K时的511 μW/(m·K2)上升到673 K时的800 μW/(m·K2)。当x = 0.1、y = 0.8时,即材料的成分由Ce0.8Fe3CoSb12变为La0.1Ce0.8Fe3CoSb12,在整个测温区间Seebeck系数随温度的升高而增大,电阻率由300 K时的25 μΩ·m降低至15 μΩ·m,功率因子同时由673 K时最高的480 μW/(m·K2)上升到642 μW/(m·K2)。表明La掺杂对于提升电输运性能具有积极作用。

图3

图3 LaxCeyFe3CoSb12块体热电材料的电性能测试曲线

Fig.3 Electrical performance curves of the SPSed bulk LaxCeyFe3CoSb12 thermoelectric material

(a) Seebeck coefficient

(b) electrical resistivity

(c) power factor

表2 室温下LaxCeyFe3CoSb12块体热电材料的电学性质

Table 2

| Compound | Hall | Carrier | Carrier |

|---|---|---|---|

| coefficient | mobility | concentration | |

| 10-2 cm·C-1 | cm2·V-1·s-1 | 1020 cm-3 | |

| Ce0.8Fe3CoSb12 | 1.63 | 6.13 | 3.83 |

| Ce0.9Fe3CoSb12 | 2.52 | 58.30 | 2.48 |

| La0.1Ce0.8Fe3CoSb12 | 3.58 | 24.30 | 1.74 |

2.3 热运输性能

图4为LaxCeyFe3CoSb12块体热电材料热运输性能随温度变化曲线。由图4a可知,测温区间内Lax-CeyFe3CoSb12的总热导率较为稳定,材料的成分由Ce0.8Fe3CoSb12变为Ce0.9Fe3CoSb12,在测温区间内总热导率由1.3 W/(m·K)左右上升至3.5 W/(m·K)附近,总热导率升高了近169.2%,这是由于高的电导率导致Ce0.9Fe3CoSb12具有较高的载流子热导率;而La的引入使得总热导率大幅下降,在测温区间内可以维持在1 W/(m·K)。由图4b可知,Ce0.9Fe3CoSb12样品的晶格热导率随温度的升高单调下降,Ce0.8Fe3CoSb12和La0.1Ce0.8Fe3CoSb12样品的晶格热导率分别维持在1.1和0.7 W/(m·K)附近。由图4c可知,测温区间内Ce0.9Fe3CoSb12的载流子热导率随温度升高而增大,Ce0.8Fe3CoSb12和La0.1Ce0.8Fe3CoSb12的载流子热导率基本一致,整个温度区间内变化较小;当温度由300 K上升至723 K,Ce0.9Fe3CoSb12的载流子热导率由1.19 W/(m·K)上升至2.14 W/(m·K),是其总热导率的主要贡献者。由图4d可知,LaxCey-Fe3CoSb12的晶格热导率在总热导率中占比随温度升高单调下降,但Ce0.8Fe3CoSb12和La0.1Ce0.8Fe3CoSb12的晶格热导率占比始终高于60%,证实在以上材料中晶格热导率在总热导率中占主导地位。而在Ce0.9Fe3CoSb12中,当温度高于573 K时,晶格热导率占比已低于50%,此时载流子热导率在总热导率中占主导地位,表明Ce掺杂过量较多。当温度继续升高至723 K时,晶格热导率的占比仅为43%。

图4

图4 LaxCeyFe3CoSb12块体热电材料热输运性能曲线

Fig.4 Heat transport performance curves of the SPSed bulk LaxCeyFe3CoSb12 thermoelectric material

(a) total thermal conductivity (Kt) (b) lattice thermal conductivity (KL)

(c) carrier thermal conductivity (Ke) (d) the ratio of KL / Kt

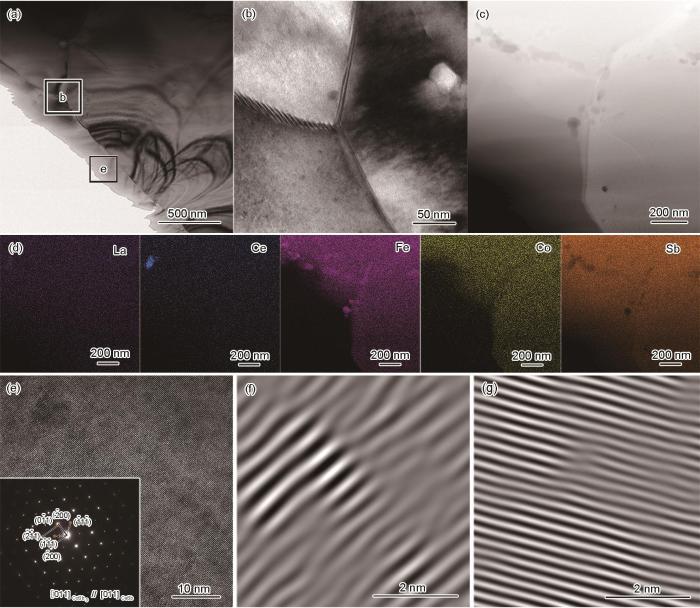

分析可知,适当的掺杂浓度对于抑制过高的载流子热导率十分关键。其次,单独调控晶格热导率是获得低热导率的重要手段。相比于Ce0.9Fe3CoSb12样品,Ce0.8Fe3CoSb12具有更低的载流子热导率,而La的掺入使得La0.1Ce0.8Fe3CoSb12的热导率进一步降低。其中La0.1Ce0.8Fe3CoSb12的热导率主要是由晶格热导率所贡献。为了阐明La0.1Ce0.8Fe3CoSb12具有极低晶格热导率的内在机制,通过TEM对其微观结构影响声子散射的过程进行了分析,如图5所示。可见,La0.1Ce0.8Fe3CoSb12微观结构对声子的散射机制主要可以分为以下4种:(1) 图5b、c及e所示的晶界和相界可以有效地散射低频声子;(2) 图5f和g中位错及晶格畸变应力场引起的散射能够有效地阻止中频声子的传播;(3) La和Ce的引入在方钴矿笼型结构中引起共振散射,填充原子的局部振动将强烈地散射低频声学声子;(4) 声子-声子U过程散射以及其他散射。由以上分析可知,引入多尺度声子散射中心,是La0.1Ce0.8Fe3CoSb12样品获得极低热导率的关键因素。

图5

图5 La0.1Ce0.8Fe3CoSb12块体热电材料TEM分析

Fig.5 TEM analyses of the SPSed bulk La0.1Ce0.8Fe3CoSb12 thermoelectric material

(a) low-magnification bright-field TEM image (b) enlarged view of boxed region b in Fig.5a

(c) bright-field TEM image of grain boundary (d) EDS maps of element distribution for Fig.5c

(e) HRTEM image corresponding to region e in Fig.1a (Inset shows the SAED pattern)

(f) inverse fast Fourier transformation (IFFT) image using the satellite spots in the inset of Fig.5e (CeSb/(

(g) IFFT image using the satellite spots in the inset of Fig.5e (CoSb3/(

2.4 热电性能

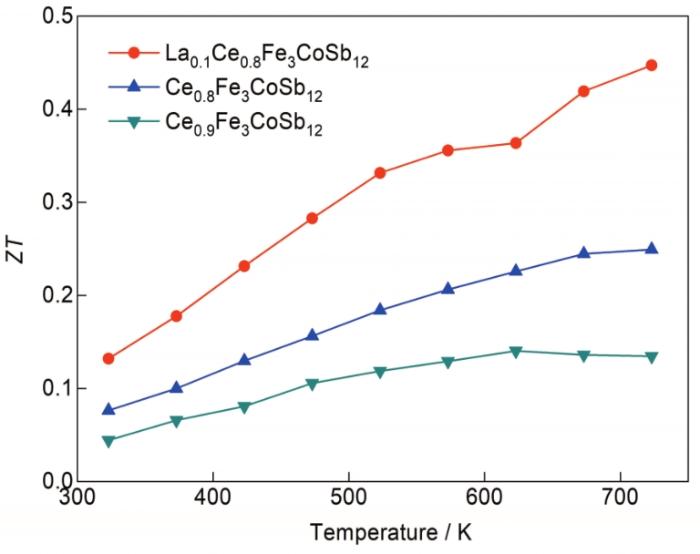

图6为LaxCeyFe3CoSb12块体热电材料热电优值随温度变化曲线。由于相对较高的Seebeck系数和电导率及相对较低的总热导率,La0.1Ce0.8Fe3CoSb12在723 K时取得最大热电优值0.45,Ce0.8Fe3CoSb12和Ce0.9Fe3CoSb12分别在723和623 K取得最大热电优值0.25和0.14。La0.1Ce0.8Fe3CoSb12和Ce0.8Fe3CoSb12的热电优值随温度升高而单调增加,Ce0.9Fe3CoSb12的热电优值随温度升高呈现先升高而后降低的现象。相比于Ce0.8Fe3CoSb12试样,La掺杂后的热电优值提升近一倍。可以发现,La的掺入对于热电性能的提升主要体现在大幅降低热导率。同时,由于电导率的降低使得热电性能依然具有较大的提升空间,因此精细化调节掺杂元素La和Ce的含量,在降低热导率的同时保证较高的电导率将会进一步提升热电优值。

图6

图6 LaxCeyFe3CoSb12块体热电材料热电优值

Fig.6 Thermoelectric figure of merit (ZT) of the SPSed bulk LaxCeyFe3CoSb12 thermoelectric material

2.5 P型热电材料涂层设计

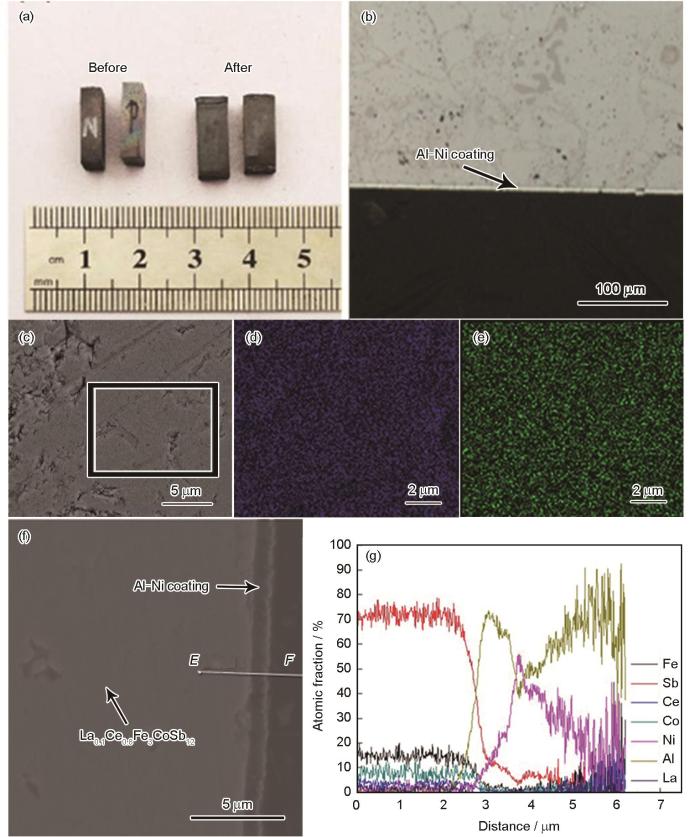

鉴于CoSb3材料本身的特性:高温易发生分解,Sb容易升华,长期服役容易被O2等气体侵蚀,故给材料添加涂层是保护材料稳定发挥作用并延长使用寿命的有效途径。寻找一种合适的涂层材料很有必要。图7是对P型热电材料La0.1Ce0.8Fe3CoSb12添加Al-Ni涂层后的表征分析。图7a为溅射涂层前后的实物图片,图7b为涂层的OM像。可以明显看出亮白色的涂层与基底结合良好,未出现孔洞或涂层非连续分布现象。从涂层的SEM像以及元素分布图(图7c~e)中可知,Al、Ni在基底上分布均匀,Al-Ni涂层与P型热电元件结合性良好。图7f为涂层与基底结合部分的SEM像,图7g为基底元素Co、Sb、Fe、Ce、La等沿图7f中线段EF方向分布图。元素含量在涂层处发生突变,Al、Ni在此处的原子分数升高,进一步证实在涂层溅射过程中基底元素与涂层元素间未发生剧烈扩散现象。

图7

图7 La0.1Ce0.8Fe3CoSb12块体热电材料添加Al-Ni涂层后的表征和分析

Fig.7 Characterizations and analyses of the SPSed bulk La0.1Ce0.8Fe3CoSb12 thermoelectric material with sputtering Al-Ni coating

(a) photo before and after sputtering Al-Ni coating

(b) OM image of substrate and coating

(c) SEM image of coating (d, e) EDS maps of elements Al (d) and Ni (e) of rectangle area in Fig.7c (f) SEM image of substrate and coating (g) line scan result along line EF in Fig.7f

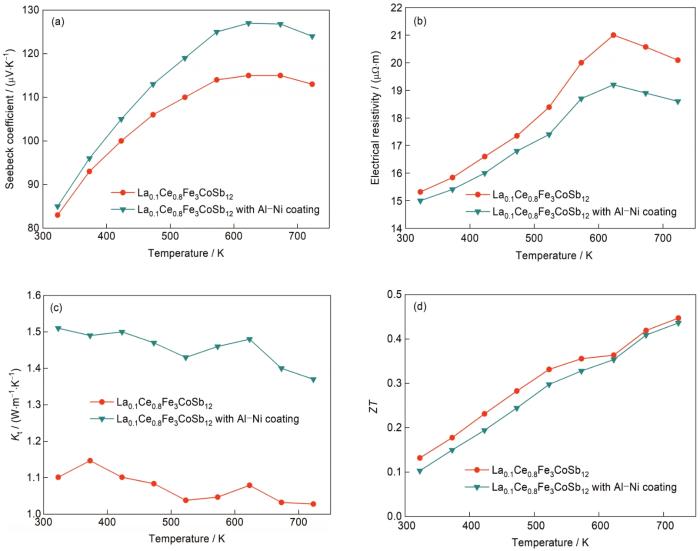

图8为P型热电材料La0.1Ce0.8Fe3CoSb12防护涂层溅射沉积前后的热电性能对比。溅射沉积Al-Ni涂层后,材料的Seebeck系数得到提升,由623 K时的115 μV/K提升至127 μV/K;电导率与未溅射沉积Al-Ni涂层时随温度的变化趋势一致,但整体有所升高;整个测温区间,热导率由1 W/(m·K)变为1.5 W/(m·K),略有升高。由于Al-Ni涂层表现金属相的性质,具有较高的电导率和热导率,因此整体导热和导电性能均表现出升高趋势。最大ZT值依然保持在0.44附近。可以发现,P型热电材料La0.1Ce0.8Fe3CoSb12的热电性能在涂层溅射完成后波动较小,性能稳定性较高。

图8

图8 La0.1Ce0.8Fe3CoSb12块体热电材料溅射Al-Ni涂层前后热电性能曲线

Fig.8 Thermoelectric properties curves of the SPSed bulk La0.1Ce0.8Fe3CoSb12 thermoelectric material before and after sputtering Al-Ni coating

(a) Seebeck coefficient (b) electrical resistivity

(c) thermal conductivity (d) thermoelectric figure of merit

2.6 热电元件与电极接头的焊接

在热电器件组装过程中,热电材料La0.1Ce0.8Fe3-CoSb12与电极材料之间的有效连接尤为重要,这就需要寻求合适可靠的钎焊材料。Wojciechowski等[28]通过磁控溅射在CoSb3表面制备了Ni层并通过Ag30Cu60Sn10钎料与Cu电极进行电阻钎焊,结果发现Ni全部溶解,并且由于CoSb3中渗入不同浓度的Ni导致热电性能呈现梯度变化。Feng等[29]研究了CoSb3-CoMo/Ag/CuMo的焊接结合效果,CuMo电极中的Cu元素通过纳米Ag在Ag与CoMo镀层之间形成了富集,并同时与纳米Ag以及CoMo镀层中的Co元素发生固溶反应使纳米Ag与CoMo镀层形成了良好的冶金结合。本工作选取Ag-Cu合金作为焊接钎料,一方面避免了单独使用Ag钎料导致成本过高,另一方面避免了Ag-Cu-Zn等三元及以上体系在分析界面元素扩散行为时过于复杂。

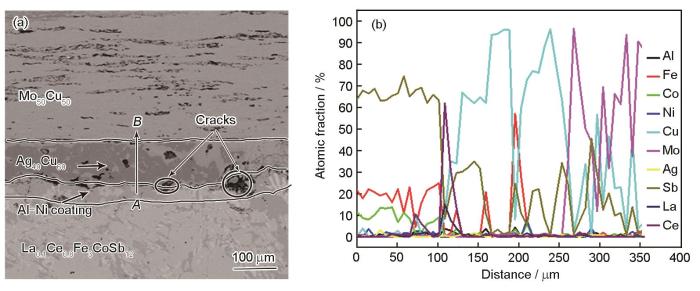

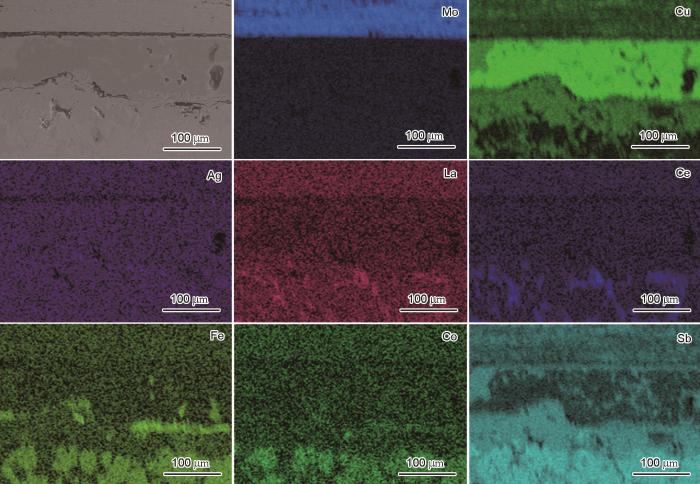

图9a为P型热电元件La0.1Ce0.8Fe3CoSb12焊接后接头区域的SEM像。可以看出,电极片与热电材料之间结合良好,在焊接P型热电元件接头时,为了提升熔融后钎料的流动性,将焊接温度提升至630℃,在La0.1Ce0.8Fe3CoSb12基体与钎料的界面处出现更多的微孔洞,且多位于靠近热电材料一侧的界面,可能是基体材料中过多的掺杂元素导致P型热电元件的焊接性能降低。由图9b可知,基底元素、钎料元素及电极片元素原子分数沿图9a中由A至B是突变的,表明在P型热电元件接头焊接的过程中未发生剧烈的元素扩散。对接头处焊接区域进行成分测试,从图10可见焊接界面处La、Ce和Fe元素出现富集,富集区也是结合缺陷较多的位置,表明掺杂稀土元素La、Ce的富集恶化了界面焊接性能。这可能是由于稀土元素析出在界面处发生氧化导致焊接界面产生缺陷。这些孔洞的出现可能导致P型热电元件界面处的接触电阻、接触热阻增大,致使实际服役性能与理论值出现较大的差异。

图9

图9 La0.1Ce0.8Fe3CoSb12块体热电材料焊接后接头区域SEM像和元素分布的线扫描

Fig.9 SEM image of the SPSed bulk La0.1Ce0.8Fe3CoSb12 thermoelectric material joint (a) and the line scan result along line AB in Fig.9a (b)

图10

图10 La0.1Ce0.8Fe3CoSb12块体热电材料焊接后焊接区域SEM像和元素面分布图

Fig.10 SEM image of the SPSed bulk La0.1Ce0.8Fe3CoSb12 thermoelectric material after welding and corresponding elements distribution

3 结论

(1) 利用熔融-退火-放电等离子烧结工艺成功合成了Ce、La掺杂的P型方钴矿结构CoSb3热电合金。Ce含量由0.8增加至0.9时,即成分由Ce0.8Fe3CoSb12变为Ce0.9Fe3CoSb12时造成Seebeck系数的下降,电导率和热导率增加,材料的最大热电优值也因Ce含量的升高从0.25下降至0.14。在Ce含量为0.8的试样中引入La时,材料的总热导率维持在1 W/(m·K)附近,显著降低了材料的热导率,最大热电优值ZT由0.25上升至0.44,提升了近一倍。

(2) 利用磁控溅射法对P型热电材料La0.1Ce0.8Fe3-CoSb12制备Al-Ni防护涂层,涂层与基底结合良好,溅射沉积过程中未出现涂层元素与基体间严重扩散,且经涂层防护后的La0.1Ce0.8Fe3CoSb12合金热电性能稳定性良好。使用钎料Ag40Cu60对热电元件La0.1Ce0.8Fe3CoSb12与电极片Mo50Cu50的接头进行焊接,发现界面处容易出现裂纹和孔洞,但界面处元素未发生严重扩散行为,为后续器件搭接作出了关键的工艺探索。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号