分享:高熵合金涂层研究进展

1.

2.

制备各类涂层对材料表面进行强化是提高材料服役性能的重要途径,可根据服役环境要求,在不影响基体性能的前提下,通过调控工艺改变涂层成分、组织结构,从而改善其性能,延长部件的使用寿命。高熵合金及其涂层是近年来材料领域的研究热点,具有优异的强度、韧性、耐蚀性、耐磨性等特点,在表面工程领域的应用发展迅速。通过设计不同体系的高熵合金涂层,开发高效的制备工艺方法,将其应用于表面工程领域,有望成为耐磨、耐蚀、耐热等极端环境装备关键部件表面强化的理想手段。本文从高熵合金涂层的分类与制备方法出发,详细介绍了目前高熵合金涂层的最新研究成果,归纳了高熵合金涂层的成分、组织结构、性能以及磨损与腐蚀机理,并对其在表面工程领域应用亟待解决的问题及未来发展方向进行了展望。

关键词:

海洋工业、航空航天、轨道交通、新能源等领域发展迅速,更加复杂苛刻的服役环境对材料的性能提出了更高的要求。深海腐蚀、高温冲蚀等是其中最为典型的严苛工况,要求材料表面应当具备优异的耐腐蚀、抗冲刷等性能。涂层技术是目前应用广泛、发展迅速的提高构件服役性能与寿命的有效手段。该技术可以通过激光熔覆、等离子熔覆、热喷涂等方法有效改善材料表面的性能。

高性能涂层材料的制备通常以块体体系性能的研究为依据,以表面技术先进方法来实现。目前针对不同服役环境所研究的涂层种类繁多,主要包括耐磨涂层,如铁基涂层、镍基涂层、金属陶瓷复合涂层、高熵合金涂层、非晶合金涂层等;耐蚀涂层,如各种金属基非晶涂层、高熵合金涂层等。其中非晶合金涂层与高熵合金涂层在耐磨蚀方面具有独特的优势,成为近年来研究关注的重点。

高熵合金(high-entropy alloys,HEAs)是近年来快速发展的一类新材料,自从2004年由Yeh等[1]提出后,以其优异的性能而受到广泛关注,如低温韧性[2]、热稳定性[3]、耐磨性[4]、耐蚀性[5]等,普遍认为这些优异性能源于合金的四大效应[6],即,高熵效应、晶格畸变效应、缓慢扩散效应以及鸡尾酒效应的相互作用。该类合金打破了传统合金设计以1种或2种主要元素为主的理念,转而将注意力集中于相图中间区域,将多种合金元素以等比例或者近等比例方式混合,以期在高混合构型熵的作用下形成单相固溶体。目前已经发现了多种高熵合金体系,如fcc结构的CoCrFeMnNi[7] Cantor合金,以此合金为基础衍生出来的多种合金体系(AlxCoCrFeNi[8]、CoCrFeNiCu[9]等),以及以TiZrHfTaNb和TiZrHfNbSc[10]为代表的bcc结构体系等等。随着研究的深入,设计理念也由最初的通过等原子比获得单相固溶体为目标,逐步演化为非等原子比、多相共存的合金体系[11]。

非晶合金因其特殊的原子排列使其具有高强度、高硬度、耐磨损的优异性能,但是大尺寸非晶合金的制备一直困扰着该类合金商业化应用。如何提高其尺寸,学者们从成分设计[12,13]与工艺角度[14~16]进行了大量的研究工作。使得通过合理的成分设计和工艺选择,能够制备出直径达数厘米的非晶合金,并逐渐扩展其应用领域。目前对非晶合金的研究包括探索新的非晶合金体系,对现有非晶体系结构、性能的提升以及研发制备非晶合金涂层,以使其能够应对各种严苛工况。

高熵非晶合金最初由中国科学院汪卫华院士课题组于2011年提出[17],该类合金具有优异的耐磨损、抗腐蚀等性能[18]。目前开发的高熵非晶合金主要有2种类型,一是等原子比金属体系,如PdPtCuNiP和CaMgZnSrYb等;另一种是在CoCrFeNi高熵合金体系中加入原子尺寸差异较大的金属、非金属元素,如Nb、Mo、Si、B、C[19~21]等,以提高体系的非晶形成能力。

高熵合金的热力学熵效应有利于降低体系的Gibss自由能,促进固溶体相的形成,动力学的迟滞扩散效应则促进体系黏度的提高,多种组元又提高了体系的混沌性,从而促进非晶态合金的形成,高熵与多组元混沌性的组合则能够促进高熵非晶体系的开发。

随着非晶合金与高熵合金的各种体系、性能不断地被挖掘出来,其在各个领域的应用也不断扩展,并且展现出多种形式,如各类块体合金、熔覆涂层、气相沉积薄膜、热喷涂涂层等等,这些合金在强韧性、耐磨蚀、生物相容性等方面取得了显著提高。本文重点阐述了高熵合金涂层的耐磨损、抗腐蚀性能,强调了将非晶合金与高熵合金2者特点相结合的优势,以期制备出性能更加优异的涂层材料,应对海洋腐蚀磨损交互作用下的极端服役环境。

高熵合金特殊的物理、化学和机械性能,使其成为涂层材料的优异选择。熔覆涂层与传统的熔炼、铸造相比具有很大的优势,电弧熔炼制备的高熵合金块体尺寸有限,而且由于包含了昂贵的金属元素,其成本比大多数常规合金要高很多。因此,在低成本金属基体上制备高性能的高熵合金涂层具有很高的经济价值。

随着对高熵合金涂层研究的日益深入,涂层的研究方式、研究领域也越来越广,越来越多的具有优异性能的高熵合金涂层被开发出来。高熵合金涂层以其制备方法、合金成分、功能特点的不同可以分为不同的类别。本文针对涂层不同的成分体系以及应用环境,依合金成分将涂层分为高熵合金金属涂层、陶瓷强化高熵合金涂层与高熵非晶合金涂层3类。

高熵合金金属涂层全部由金属元素组成,可分为过渡金属基高熵合金涂层与难熔金属高熵合金涂层。过渡金属基高熵合金涂层主要以CoCrFeNi合金为基础,通过添加Al、Nb、Ti、Mo等合金元素调节物相与微观组织,改善涂层的力学性能与功能特性。难熔金属高熵合金涂层与难熔金属高熵合金块体一样,通常由高熔点合金元素制备,如Nb、Zr、Ta、V、W、Hf、Mo等。难熔金属高熵合金涂层具有优异的抗高温氧化性能[22]和优异的耐磨性能[23]。

元素的合金化对体系的物相、性能有很大影响,Ye等[24]研究了激光熔覆中Al元素的含量对AlxCoCrFeNiMn (x为原子比,下同)体系的影响,发现x < 0.5时,涂层为单相的fcc结构,此时涂层硬度低,耐磨性差;当x ≥ 1.0时,涂层由fcc和bcc相共同组成,其显微硬度与耐磨性得到显著提高。但是Al的加入促进涂层中形成了富Al/Ni的bcc相,腐蚀过程中与fcc相形成原电池,降低了涂层的耐蚀性。

Xiang等[25]在纯Ti基体上通过脉冲激光熔覆制备了CoCrFeNiNbx (x = 0、1)高熵合金涂层,由于原子尺寸效应,Nb的加入提高了固溶强化效果,促进了高硬度的Cr2Ti Laves相与Cr2Nb Laves相的形成,使合金的最高硬度达到1008 HV。Zhang等[26]在45号钢上激光熔覆制备了TiZrNbWMo难熔高熵合金涂层,研究了在不同温度下退火后的涂层性质,发现体系具有很好的高温稳定性,经过800℃退火后硬度显著提高到1300 HV,可有效抵抗高温软化。

通过外加或者原位形成陶瓷相的方法,可以制备出具有优异性能的高熵合金复合涂层,但由于陶瓷相与基体之间易形成电偶腐蚀,故该类合金主要以提高体系的硬度与耐磨性为主。根据制备方法的区别将该类型的涂层分为原位陶瓷强化高熵合金涂层与外加陶瓷相强化涂层。该类涂层以韧性优异的高熵合金固溶体相作为基体材料,将硬质陶瓷颗粒黏结在一起,对颗粒起到支撑作用。硬质陶瓷颗粒,如TiC、TiB2、NbC、WC等,具有高硬度、高熔点及高温化学性能稳定的特点,可以有效提高涂层的摩擦性能[27]。

Cheng等[28]运用等离子熔覆方法制备了原位生成TiC/TiB2增强CoCrFeNiCu(Ti, B4C)x高熵合金涂层。0.1 ≤ x ≤ 0.2时,涂层物相为fcc和bcc结构的TiC;0.3 ≤ x ≤ 0.5时,形成了高体积分数的双相TiC/TiB2强化相。随着x的逐渐增加,涂层的显微硬度得到提升,其耐磨性也相应增强。

Peng等[29]采用激光与等离子熔覆的方法制备了非原位WC增强CoCrFeNi高熵合金涂层。激光熔覆涂层基体的硬度是等离子涂层基体的2倍,对WC颗粒有更好的滞留作用,激光熔覆涂层更耐磨。

无论是外加陶瓷相还是原位生成的方法都可以有效提高涂层的硬度,改善耐磨性。原位生成方法得到的涂层陶瓷强化相分布更加均匀,结合力更强。采用非原位方法时,要严格控制强化相的尺寸与含量。尺寸过大、含量过高会导致强化相与基体结合不牢固,在剪切力作用下容易破碎、脱落,不能起到强化作用。尺寸太小,强化相在熔覆过程中高能束作用下被分解,同样无法得到期望的涂层。

高熵非晶合金涂层融合了高熵合金的化学无序与非晶合金的结构无序,从其结构与成分角度,高熵非晶合金涂层有望展现出优异的综合性能,如兼具耐磨损、抗腐蚀等性能。但从目前的研究来看,由于受限于体系的非晶形成能力,以等原子比高熵合金为基础制备的高熵非晶合金涂层数量有限,仅有少量报道。如Shu等[30]通过激光熔覆的方法制备了FeCrCoNiSiB高熵非晶合金涂层,其上层非晶含量达到了49% (体积分数),使得涂层在高温环境下的耐磨性得到了显著提高。Cheng等[31]同样采用激光熔覆的方法制备出不同B / Si比例的高熵非晶合金涂层,发现随着该比例的增加,涂层硬度不断增加,耐磨性得到了提高。这些研究主要是针对体系的非晶含量对耐磨性能的影响,而对于高熵非晶合金涂层耐腐蚀性能的影响鲜有报道。因此,以等原子比为基础的高熵非晶合金涂层尚有巨大的研究空间。

如果将非等原子比多种元素的组合也看做高熵合金,则传统金属基非晶合金涂层与高熵非晶合金涂层存在较大的成分重叠区域,表1[30~46]中的多种非晶合金涂层亦可看做高熵非晶合金涂层。因此,传统非晶合金涂层的研究对等摩尔高熵非晶合金涂层的开发具有指导意义。

Table 1

合理选择涂层材料与基体材料,可以有效降低零部件的重量,满足航空航天、汽车等工业领域对减重的要求。在基体金属材料表面熔覆高熵合金涂层可以在满足设备的服役要求下,有效降低设备成本。各种涂层制备技术,如激光熔覆、等离子熔覆、溅射、等离子喷涂等具有快速加热和冷却的特点,在一定程度上能够细化晶粒,提高元素固溶度,削弱元素偏析程度,进而可抑制脆性金属间化合物的形成,得到比块体材料性能更加优异的涂层。

快速冷却类似于合金的淬火效应,通过这些工艺可在各类金属表面制备高熵合金涂层,以提高基体金属的耐磨耐蚀性能。后续也可以通过均匀化热处理[47]进一步优化材料的微观组织,使其在腐蚀环境中更快速形成均匀的钝化膜,提高合金抗整体与局部腐蚀的能力。

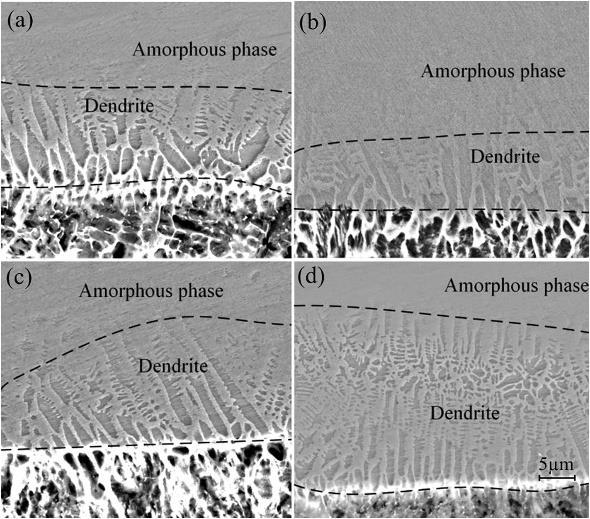

激光熔覆是一种近年来快速发展的表面处理技术,其具有快的冷却速率(103~106 K/s),被广泛应用于合金涂层的制备以及零部件修复。其快的冷却速率可得到非平衡凝固组织,从而有效抑制成分偏析。该技术制备的涂层厚度在1~2 mm,与基体可形成冶金结合,同时由于激光束能量的高度集中,对基体的热影响小,稀释率可控制在5%以内,远低于等离子熔覆在内的其他冶金结合的涂层制备方法,从而有效保证了涂层的实际成分与设计成分的一致性,其微观组织通常由于涂层定向的散热形式而具有从平面晶向柱状晶再到等轴晶甚至非晶的过渡形式,如图1[42]所示。目前激光熔覆技术制备的涂层主要有铁基[48]和镍基[49]等传统合金涂层、高熵合金涂层[50]、非晶涂层[33]以及高熵非晶合金涂层[42]。如Yang等[48]通过激光熔覆的方法制备了Ti(C, N)增强铁基涂层,以提高基体的耐磨性。Guo和Liu[23]在M2工具钢上通过矩形光斑激光熔覆制备出了MoFeCrTiWAlNb高熵合金涂层,使得工具钢的硬度显著提高,提升了其耐磨性。

图1 激光熔覆CoCrFeNiSiB高熵非晶合金涂层凝固组织[42]

Fig.1 Microstructures of CoCrFeNiSiB coating by laser cladding with different powers[42]

(a) 233 W (b) 476 W (c) 583 W (d) 700 W

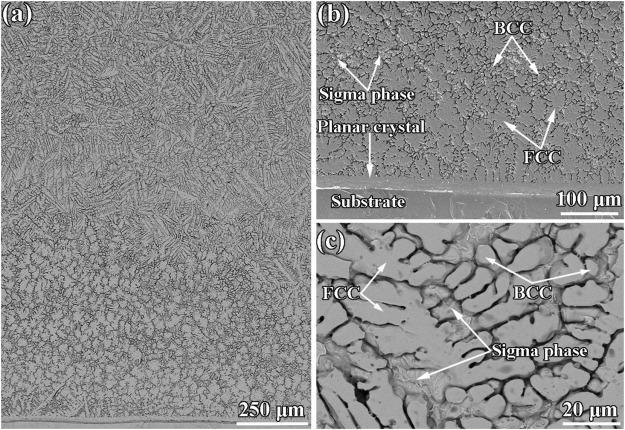

等离子熔覆是另外一种工业上常用的高能束表面处理技术,其冷却速率相对较快,有利于抑制涂层中金属间化合物的形成[51],该方法通过高频起弧,将阴极钨针与阳极工件之间的Ar气电离,形成高能束流,温度可达1.5 × 104 K,并且电离Ar气有很强的吹扫能力,其速率可达300 m/s,形成较大的熔池,冷却凝固后可以得到良好的冶金结合,但由于冲击力度大,稀释率往往比激光熔覆大很多,可达到50%甚至更多,涂层的实际成分由于基体的稀释往往会偏离名义成分。但由于其成本低、易于操作维护,因此工业应用也很广泛。该方法制备的合金涂层同样具有类似于激光熔覆的微观组织,但由于其热输入量大,散热速率低于激光熔覆,其微观组织多以等轴晶为主,如图2[52]所示。魏仕勇等[53]通过该方法制备了CoCrFeMnNi高熵合金涂层,研究了熔覆工艺参数对涂层稀释率的影响,对组织性能进行了研究。Peng等[29]通过该方法制备出了WC颗粒增强CoCrFeNi高熵合金复合涂层,得到了均匀的等轴树枝晶,同时在WC颗粒周围形成鱼骨状的碳化物,其耐磨性得到了一定的提升。Ye等[24]研究了Al含量对AlxCoCrFeMnNi高熵合金涂层耐磨、耐蚀以及抗高温氧化性能的影响,发现随着Al含量的增加,涂层硬度逐渐增加,其耐磨性逐渐增强,同时在高温下能够形成致密的氧化膜,降低氧化速率,提高涂层的抗高温氧化性能,但当Al含量超过1时,出现枝晶间富Al、Ni的第二相,涂层的耐蚀性能下降。Yuan等[54]制备出了NiAl/WC等离子熔覆涂层,提高了碳钢在高温环境下的耐磨性能。

图2 等离子熔覆(CoCrFeMnNi)85Ti15高熵合金涂层[52]

Fig.2 SEM images of sectional morphology of the (CoCrFeMnNi)85Ti15 high-entropy alloy (HEA) coating[52]

(a) microstructure in the bottom-middle region

(b) bottom equiaxed dendrites

(c) middle snowflake-like dendrites

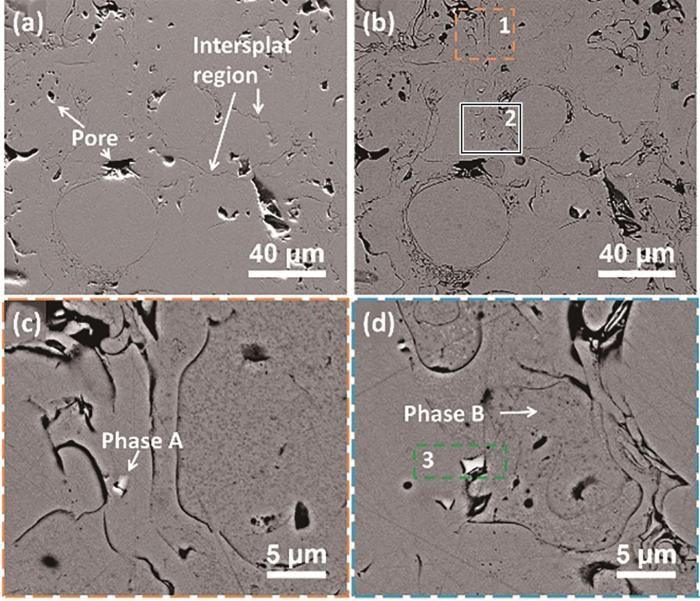

热喷涂是将材料在喷枪中加热至熔融或接近熔融状态,然后高速喷射到基体表面,形成致密、坚硬的涂层的表面处理技术。通过热喷涂技术可以制备各种体系的金属涂层,同时由于快的冷却速率能够得到非晶合金涂层而显著提高基体的性能。例如中国科学院金属研究所王建强课题组[55~58]对铁基非晶涂层中孔隙缺陷的形成及其对涂层力学性能、耐磨蚀性能的影响进行了深入研究,定量评价孔隙率的影响,研究了不同腐蚀环境下的涂层腐蚀行为,同时分析了涂层厚度方向腐蚀行为的差异,建立了孔隙缺陷与腐蚀行为之间的关系,并提出了包括封孔在内的各种提高耐蚀性的工艺方法,有效降低了非晶涂层的腐蚀电流,提高了钝化膜的抗点蚀能力,稳定了钝化膜性能。图3[55]为典型的热喷涂涂层微观组织形貌。

图3 高速火焰喷涂 Fe49.7Cr18Mn1.9Mo7.4W1.6B15.2C3.8Si2.4非晶涂层的SEM像[55]

Fig.3 SEM images of the polished surface morphology for the high-velocity air fuel (HVAF)-sprayed Fe49.7Cr18Mn1.9Mo7.4W1.6-B15.2C3.8Si2.4 amorphous coating[55]

(a) secondary electron image (b) back scatter electron image

(c) enlargement for the rectangle 1 in Fig.3b (d) enlargement for the rectangle 2 in Fig.3b

此外,随着高熵合金研究的深入,通过热喷涂技术制备高熵合金涂层也取得了一定的进展。Xiao等[59]通过等离子喷涂的方法制备了FeCoNiCrSiAlx高熵合金涂层,研究了涂层在热处理前后,干湿环境中的摩擦磨损机理。结果表明,在干摩擦情况下喷涂涂层的耐磨性随着Al含量增加而提高。热处理后涂层的显微硬度与耐磨性均得到提高,在Al含量为1.0时具有最佳的耐磨性。但是在水环境中摩擦时,其磨损率几乎与Al含量及是否热处理无关,显著低于干摩擦,具有与干摩擦不同的磨损机制。

高熵合金涂层具有优异的力学性能,高硬度涂层可有效抵抗外载荷引起的塑性变形,根据Leyland原理可知,硬度的提高可显著提高涂层的耐磨性。高熵固溶体相与金属间化合物、陶瓷相、非晶相组成的复合涂层可有效提高耐磨性,其中韧性固溶体相作为基体相,对硬质相起到支撑、黏结作用,有助于防止裂纹的萌生与扩展,而坚硬的金属间化合物、陶瓷相、非晶相可以有效抵抗摩擦副的压入,防止表面发生严重的塑性变形。此外,合金元素,如Mo和W等可作为润滑元素有效降低涂层的摩擦系数,起到润滑减摩的效果[60]。从高熵合金涂层元素种类多样性出发,综合多种提高耐磨性的方法开发新型的耐磨涂层是表面工程十分有前景的领域。

Cantor合金为单相fcc结构,在室温与液氮温度下均具有优异的强韧性,但是其硬度较低,耐磨性差。为了提高体系的耐磨性,通常向固溶体相中加入原子半径差异较大的元素,通过固溶强化、析出强化、金属间化合物或者促进形成bcc固溶体相以提高基体的硬度,从而改善涂层的耐磨性。

Al元素是常用的合金化元素,具有促进fcc结构向bcc结构转变的作用。Ye等[24]向AlxCoCrFe-NiMn体系中添加不同含量的Al元素调节体系的物相组成,使其从单一fcc结构逐渐转变为bcc结构,并研究该过程中不同物相含量对体系的磨损、腐蚀以及抗高温氧化性能的影响。研究发现,硬度的提高有效促进了耐磨性的增强,符合Archard原理。当Al含量较低时,体系保持fcc结构,屈服强度低,在外载荷作用下,摩擦副更容易压入基体,导致塑性变形,磨损过程中发生严重的黏着磨损;而当x = 2.0时体系以高硬度bcc相为主,可有效抵抗摩擦副的犁削作用,磨痕变浅,表面变得光滑,磨屑变得细小,为典型的磨粒磨损特征。

陶瓷强化高熵合金复合涂层可以通过原位反应和外加陶瓷相的方法制备,该类合金通过综合韧性基体与高硬度陶瓷实现强韧配合,来提高涂层的耐磨性。

由于金属元素与B、C、N元素之间的混合焓很低,所以通常可以通过2者反应形成硬质陶瓷相来改善涂层的摩擦性能[61]。由于Ti与C元素之间较低的混合焓,在CoCrFeNiCuSi0.2高熵合金体系中加入不同含量的Ti与C元素,通过激光熔覆方法制备的涂层中树枝晶为fcc相,作为硬质陶瓷相的承载基体,TiC陶瓷相主要分布在晶间区域,其含量随着Ti与C含量的增加逐渐提高,涂层的硬度也随之提高,同时摩擦系数随之降低[62]。当(Ti, C)x中x = 1时,体系具有最高的硬度与最少的磨损体积。

TiC也可以直接通过外加的方式加入到涂层中,Jiang等[63]在FeCoCrAlCu体系中加入不同含量的TiC粉末,通过激光熔覆的方法实现涂层制备,研究TiC含量对涂层耐磨性的影响。加入的TiC在熔覆过程中并未完全分解,当TiC含量达到50% (质量分数)时,涂层的硬度超过1000 HV。涂层的磨损体积随TiC含量的提高逐渐减少,摩擦系数也逐渐降低。

无论通过外加还是原位生成,陶瓷强化高熵合金提高耐磨性的过程可解释为:摩擦副在滑动过程中同时接触到软基体相与硬陶瓷相,由于基体与陶瓷相的性质不同,对摩擦副作用下的应力响应也不同,软基体相与摩擦副作用部位应力超过材料的屈服强度,发生塑性变形,高硬度陶瓷相则未发生塑性变形,而是将应力传递到了陶瓷相与基体的结合区域,增大接触面积,缓解应力集中,对摩擦副起到有力的支撑作用。在摩擦副往复作用下,韧性基体由于塑性变形的加剧脱落形成磨屑,而在陶瓷相与基体结合部位由于大量变形协调位错堆积,逐渐演化成微裂纹,失去对陶瓷相的滞留作用,同时伴随着陶瓷相的脆性断裂,而逐渐脱落。脱落的陶瓷相夹杂在摩擦副与涂层之间,形成三体磨损。因此可以看出,提高基体材料的屈服强度,增强陶瓷相与基体的界面结合性质,提高结合强度以及调整陶瓷相的微观分布状态是提高涂层耐磨性的关键因素。

结合高熵合金与非晶合金的优点,制备高熵非晶涂层是未来金属表面工程领域重要的发展方向。

Nb的原子尺寸较大,在许多体系中可作为合金化元素加入以提高体系的非晶形成能力。在Fe25Co25Ni25(B0.7Si0.3)25体系中加入适当的Nb可有效提高体系的非晶含量,当加入量为2% (原子分数)时,X射线衍射(XRD)峰明显宽化,峰强变弱,这是由于体系中非晶含量提高导致的,其原因是Nb的加入使体系成分更加靠近共晶点位置,其非晶形成能力提高,同时其硬度也得到了提升[45]。对其进行的磨损实验研究表明,随着高硬度非晶相含量的逐渐增加,摩擦副压入涂层表面越来越困难,使得磨痕越来越浅,磨损体积也大幅降低。

Shu等[30]制备了不同Fe、Co比例的非晶基复合涂层,研究表明,涂层由非晶相、纳米晶组成,Fe与Co的比例相同时具有最佳的非晶形成能力,非晶体积分数达到66.7%,高非晶含量可有效提高涂层的硬度,降低氧化磨损程度,提高涂层高温磨损抗力。从磨痕可以看出,Fe含量最低时,磨痕表面氧化物磨屑最少,说明高非晶含量可有效抵抗涂层的脱落与氧化磨损,使涂层表现出明显的磨粒磨损特征。

与传统合金相比,在高熵效应与快冷工艺的共同作用下,高熵合金涂层容易形成单相固溶体甚至非晶,具有比块体合金更加均匀的成分与微观组织,从而具有更加优异的耐蚀性。

高熵合金涂层在制备过程中通常要经历快速加热和冷却的过程,如激光熔覆、等离子熔覆、热喷涂等,这些工艺可以有效地降低元素的偏析程度,提高体系的固溶度,使成分更加均匀,有助于耐蚀性的提高[64]。已有实验[60,65]证明成分相同的涂层比块体具有更好的耐腐蚀性能。

合金化是目前提高涂层耐蚀性的有效方法,在以CoCrFeNi为代表的高熵合金体系中,通过合金化的方法向其中加入Al、Ti、Mo等致钝元素能够改善其力学性能与耐蚀性[66]。

在激光熔覆AlCoCrFeNiTix涂层中,Ti的加入促进了涂层在NaCl溶液腐蚀过程中的钝化行为,当x = 1.0时涂层的耐蚀性最佳,同时观察到此时涂层直接进入钝化状态,而未经历钝化激活状态,这是由于当涂层中Ti达到一定含量时,涂层能够自发在表面形成致密钝化膜,从而有效抵抗腐蚀离子的侵入[67]。但是由于较高的能量输入,导致涂层的稀释率超过50%,基体中大量Fe元素熔入涂层中,对耐蚀性造成一定影响,在NaCl溶液中的耐蚀性低于304不锈钢。在激光熔覆FeCrNiCoCuAlx体系中,Al含量的增加使涂层物相逐渐从fcc结构向bcc结构转变,当x = 1时,全部转换为单相的bcc结构,此时涂层钝化明显,具有最佳的耐蚀性[68]。Cr是合金中最常用的钝化元素之一,不锈钢中Cr含量超过12% (原子分数)时,其表面可自发形成致密钝化膜,提高钢的耐蚀性能,在激光熔覆AlCoCrxFeNi涂层中,当x = 1.5时涂层具有最佳的耐蚀性能,此时涂层为单一的fcc结构,有效避免了物相之间的电偶腐蚀[69]。Co加入到Al2CrFeCoxCuNiTi合金中,当x = 1时体系无论在NaCl还是NaOH溶液中均最耐腐蚀[70]。Ni元素是奥氏体不锈钢的重要组成元素,在Al2CoCrFeCuTiNix体系中,当x = 1.0时,体系在NaCl溶液和NaOH溶液中均具有最佳的耐蚀性[71]。

目前对于热喷涂高熵合金涂层腐蚀行为的研究相对较少[72]。Wang等[73]的研究证明,热喷涂(CoCrFeNi)95Nb5具有相对较高的自腐蚀电位与较低的腐蚀电流密度,证明其具有较好的耐蚀性,该体系在腐蚀过程中出现物相的选择性溶解,富Nb与Cr的区域作为阳极被选择性腐蚀掉,而富Co、Ni、Fe的枝晶得到保护。Vallimanalan等[74]利用超音速火焰喷涂的方法研究了Mo的加入对AlCoCrNi体系耐蚀性的影响,发现该涂层的腐蚀电流小于NiCrSiB涂层,腐蚀速率远小于传统的NiCrSiB防腐涂层。

钝化元素的添加并不总是能够提高体系的耐腐蚀性能,这是由于除了是否添加钝化元素之外,元素的分布状态同样至关重要,高熵效应和快速冷却在一定程度上可以保证元素的均匀分布、物相的单一,但是过多的钝化元素则会导致成分的偏析,形成其他物相,影响钝化元素的均匀分布,导致体系的电偶腐蚀加剧。

基于上述分析,虽然目前已经存在诸多关于高熵合金涂层腐蚀性的研究,但是由于合金体系的复杂性、制备工艺的多样化使得不同高熵合金涂层耐蚀性的一般趋势难以被发现,且相同元素在不同体系中可能会起到不同的作用,在不同的腐蚀环境中也会产生不同的作用。

高熵合金以其独特的合金设计理念受到了广泛关注,在十几年的发展过程中,学者们在高熵合金及其涂层方面做了大量的工作。各类高熵合金及其涂层虽然处于发展的初期阶段,但因为成分、组织、性能的可调控性,无论是制备块体材料还是涂层材料,作为结构材料还是功能材料,都有望成为综合多种优异性能的体系,成为未来金属材料涂层,特别是腐蚀、磨损、高温等极端环境材料发展的新方向,随着各种综合性能优异的体系逐渐被开发出来,未来在海洋耐磨蚀等重大工程领域具有广阔的发展前景。

但目前由于失效损伤评价机制欠缺,制备、测试效率低下,耐磨、耐蚀应用案例少等,高熵合金涂层的发展尚存在不足之处,未来高熵合金涂层的发展可以着重以下几个方面:

(1) 目前针对高熵合金涂层的磨损、腐蚀性能大都停留在电化学腐蚀实验及腐蚀后的微观表征方面,而对于微观结构、成分与磨损、腐蚀机理方面的研究还有待深化;同时,面向工程应用环境下的磨损与腐蚀测试较少,缺乏对实际工况环境下失效机制的理解。

(2) 对高熵合金涂层在磨损与腐蚀交互作用下的研究较少,缺乏2者对其失效形式的理论研究。同时,应当着力开发兼具耐磨损、抗腐蚀性能的涂层体系,建立磨损、腐蚀力-电耦合损伤的测试评价体系。

(3) 开发高熵合金涂层的设计、制备、测试平台,加强高熵合金涂层应力分布及调控方面的研究,发展高通量技术以提高成分筛选与性能优化的效率。

(4) 高熵非晶合金涂层兼具耐磨、耐蚀的性能特点,具有很广的应用前景,应当着力开发该类涂层的成分体系与制备技术,加强对其磨损腐蚀机理的研究,通过材料基因工程理念,结合高通量计算与设计,建立体系-工艺-性能数据库系统,加速其产业化应用。

1 高熵合金涂层

1.1 高熵合金金属涂层

1.2 陶瓷强化高熵合金涂层

1.3 高熵非晶合金涂层

Coating

Process parameter

Amorphous content

Microhardness

Ref.

(atomic fraction / %)

Power

Scanning rate

Remelting

(volume fraction)

HV

kW

mm·min-1

Fe60.3Cr18Mo17B2.5C2.2

4.0

2000

No

~50%

1085.6

[32]

Fe42Cr23Mo10C12B13

2.5

600

No

45%

900

[33]

Fe37.5Cr27.5C12B13Mo10

2.0/1.4

360

Yes

> 50%

-

[34]

Fe45.8Mo24.2Cr14.7Co7.8C3.2B4.3

0.5

600

No

52.8%

1200

[35]

Fe34Co34B20Si5C3Nb4

1.9

3000

No

~90%

1245

[36]

Fe34Co34B20Si5C3Nb4

1.2

1020

No

87.6%

1283

[37]

Fe35.9Co35.9B19Si4.8Nb4.3

1.2

1020

No

80%-90%

-

[38]

Ni40.8Fe27.2B18Si10Nb4

0.7/3.5

8000

Yes

63%

1200

[39]

(Ni100 - xFex)62B18Si18Nb2

5.5/14

8000

Yes

36%-48%

> 1200

[40]

Co34Cr29B14Fe8Ni8Si7

0.52

100

No

85.1%

-

[41]

Co34Cr29B14Fe8Ni8Si7

0.233

100

No

81.15%

1192.5

[42]

Ni39Fe26B18Si10Nb4C3

2.75

2400

No

76.7%

1187

[43]

Fe48.7Cr23.8Mo8.2B9.1C8.2Nb2

4.0

900

No

~50%

1024

[44]

(Fe25Co25Ni25(B0.7Si0.3)25)100 - xNbx

2.5/3

1200

Yes

A little

> 800

[45]

Fe25Co25Ni25(BxSi1 - x)25

2.0/1.5

300

Yes

-

839

[31]

Fe36Cr32Co14.5Ni10Si4.25B3.25

0.467

100

No

49%

-

[30]

Fe21.84Cr29Co20.16Ni8Si7B14

0.467

100

No

66.7%

850

[46]

2 高熵合金涂层制备方法

2.1 激光熔覆

图1

2.2 等离子熔覆

图2

2.3 热喷涂

图3

3 高熵合金涂层的摩擦性能

3.1 高熵合金金属涂层摩擦性能

3.2 陶瓷强化高熵合金涂层摩擦性能

3.3 高熵非晶涂层摩擦性能

4 高熵合金涂层的腐蚀性能

4.1 高能束熔覆高熵合金涂层的腐蚀行为

4.2 热喷涂高熵合金涂层的腐蚀行为

5 结语与展望

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号