分享:钢精炼过程非金属夹杂物演变与控制

夹杂物控制是高品质特殊钢生产的难点和重点,本文介绍了钢中夹杂物的主要类型及其在精炼过程中的生成演变及去除行为规律,并结合作者的研究与实践,阐述了夹杂物控制的关键技术。钢中夹杂物类型与最初脱氧产物有较大的区别,其生成和演变与钢中的成分元素(如Ca、Mg和Ti等)密切相关,同一组成的夹杂物在钢中形态分布不同,最终会导致评级类别的差异。精炼过程中固态夹杂物通常比液态夹杂物更容易被去除,Al2O3和MgO·Al2O3夹杂物相比液态的CaO-Al2O3系夹杂物具有更高的去除效率。精炼渣、耐火材料以及钢包挂渣均会对钢中微量元素控制和夹杂物演变行为产生重要影响,适宜的渣碱度和稳定的造渣操作对夹杂物的控制非常重要。铝镇静钢的精炼渣碱度控制在4~7之间即可获得较好的脱氧效果;而硅锰镇静钢精炼渣采用变碱度操作并不利于夹杂物控制。同时,应该谨慎使用含CaO耐火材料。优质的洁净合金以及适宜的合金化时机,有助于控制钢中微量元素,减少合金中夹杂物的污染。精炼过程应避免过度搅拌,减弱对钢包挂渣的冲刷,并理性考虑夹杂物变性处理。控制钢中Ca含量、避免卷渣以及尽可能排除引流砂等手段有助于控制钢中的大型夹杂物。近年来的夹杂物演变和去除机理研究解释了诸多冶金过程现象,并提出了夹杂物控制新方向,但仍有如CaO-Al2O3夹杂物长大机制等机理需要进一步研究揭示,也亟待开发新的夹杂物控制技术来解决诸如如何彻底消除引流砂大型夹杂物等已知问题。

关键词:

当前,交通运输、能源化工和机械制造等重点行业领域对钢铁材料的需求居高不下,质量要求也越来越高。2020年我国的粗钢产量达到1.053 × 109 t,而钢材进口达到2.0233 × 107 t[1]。这些进口钢材中,多数为高品质特殊钢。近年来,我国在特殊钢领域取得了一些突破,国产钢铁材料的稳定性进一步提升,越来越多的零部件实现国产制造,但与国外高端材相比,性能稳定性仍是需要解决的痛点。

高品质特殊钢的洁净度和组织均匀性是影响其性能稳定的主要因素,其中夹杂物的问题表现得尤为突出。表1[2~19]给出了国内外钢铁企业在冶炼结束后不同钢种(依据脱氧方式分为铝镇静钢和硅锰镇静钢2大类)的主要夹杂物类型。从表中可以看出,铝镇静钢中,Al2O3、MgO·Al2O3尖晶石和CaO-Al2O3(-MgO)系等是常见的夹杂物类型;而SiO2-MnO-Al2O3和CaO-SiO2-Al2O3系夹杂物则是硅锰镇静钢中的主要夹杂物。此外,在硅锰镇静钢中也能发现Al2O3和MgO·Al2O3尖晶石等硬脆夹杂物[20,21]。这些夹杂物在钢中的形态分布不同,最终也会导致不同的夹杂物评级类别[8]。为此,冶金工作者在冶炼终点控制、脱氧方式、吹氩搅拌、精炼渣成分、变性处理、中间包覆盖剂和保护浇注等生产中的多个环节开展了大量的研究与实践,以尽可能减少钢中夹杂物的数量和尺寸,改善其形态和分布。这些研究成果不仅有助于更加清晰认识钢中夹杂物的生成演变以及去除机理,而且提出了夹杂物控制的一些新方向。

Table 1

高品质特殊钢制造流程长,涉及多个生产环节,从洁净度控制角度,精炼过程最为重要且复杂。为此,本文依据国内外研究进展,结合作者的研究与实践,介绍了高品质特殊钢中夹杂物在精炼过程中的生成演变规律和去除行为,并阐述了夹杂物控制关键技术。

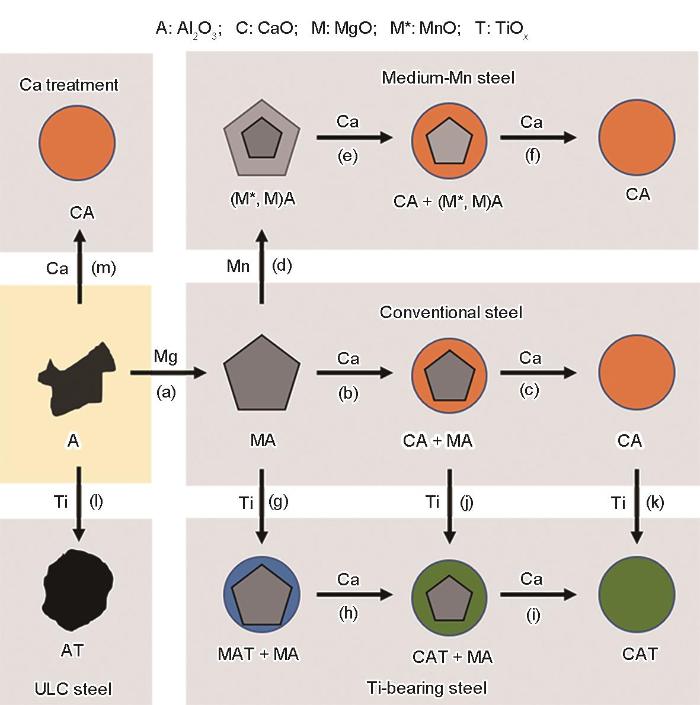

经过多年研究,钢中夹杂物的生成与演变机理得到了揭示和掌握,如图1所示。从图中可以看出,不同钢种经过冶炼后,钢中的夹杂物类型通常与最初的脱氧产物有较大的区别,与钢中的元素密切相关。

图1 铝镇静钢夹杂物演变示意图

Fig.1 Illustration of evolution of inclusions in typical Al-killed steel grades

(a-c) conventional Al-killed steel (d-f) medium-Mn steel (g-k) Ti-bearing alloyed steel (l) Ti-bearing ULC steel (m) Ca treatment

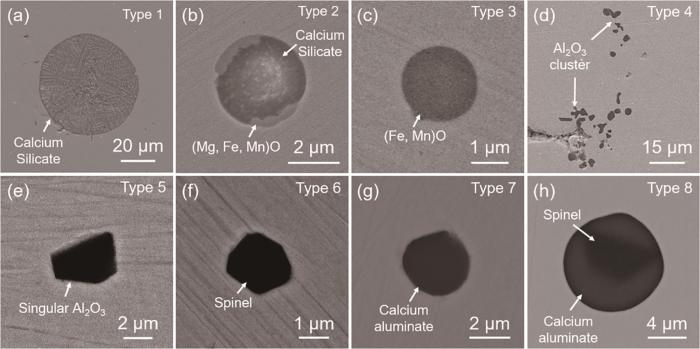

对于铝镇静钢(如轴承钢、工具钢和冷镦钢等),转炉或电炉的初炼钢经过脱氧后,会生成大量的Al2O3夹杂物。随着钢中微量元素Mg和Ca的生成,这些Al2O3夹杂物会演变成MgO·Al2O3尖晶石夹杂物,并进一步演变成CaO-Al2O3(-MgO)系夹杂物[5,12,22],如图1a~c所示。因此,常规的铝镇静钢经过较长时间精炼后,钢中的夹杂物类型主要为CaO-Al2O3(-MgO)系夹杂物,如表1[2~19]所示。图2[23]给出了这些类型夹杂物的典型形貌照片。

图2 转炉初炼钢和铝镇静钢中典型夹杂物形貌[23]

Fig.2 SEM images of typical inclusions in BOF crude steel (a-c) and Al-killed steel (d-h)[23]

(a) CaO-SiO2-FeO inclusion (b) CaO-SiO2-FeO + (Mg, Fe, Mn)O dual-phase inclusion

(c) (Fe, Mn)O inclusion (d) Al2O3 inclusion clusters

(e) singular Al2O3 inclusion (f) MgO·Al2O3 inclusion

(g) CaO-Al2O3(-MgO) inclusion (h) CaO-Al2O3(-MgO) + MgO·Al2O3 dual-phase inclusion

Kong等[24]在研究中高锰钢精炼过程夹杂物演变行为时发现,相比常规铝镇静钢,中锰钢(Mn含量 ≈ 5%,质量分数)会生成一种(Mn, Mg)O·Al2O3尖晶石夹杂物。这类夹杂物是在MgO·Al2O3尖晶石生成后开始生成,并会随着精炼时间的延长,进一步演变为含有微量MnO的CaO-Al2O3(-MgO)系夹杂物,如图1中(a)、(d)~(f)所示。尽管在精炼过程中有新的(Mn, Mg)O·Al2O3尖晶石夹杂物生成,该中锰钢精炼结束后钢中夹杂物与常规铝镇静钢相比并没有显著区别。

对于含Ti钢,精炼过程Ti合金化会明显影响钢中夹杂物的生成与演变[11,25]。在含Ti超低碳钢生产过程中,钛合金通常在脱氧结束后立即加入,因此钢中的夹杂物主要是Al2O3-TiOx系夹杂物[9,26],如图1中(l)所示。对于精炼时间流程较长(如钢包精炼+真空处理,即LF + RH或VD)的含Ti钢,钛合金通常在精炼白渣造好后再加入。在Ti合金化之前,钢中的夹杂物演变规律与常规铝镇静钢类似[11],即按照“Al2O3夹杂物→MgO·Al2O3尖晶石夹杂物→CaO-Al2O3(-MgO)系夹杂物”路径演变。在加入钛合金后,钢中的夹杂物则会受到Ti元素的影响,夹杂物中的TiOx含量增加,并形成MgO-Al2O3-TiOx或CaO-Al2O3-TiOx系夹杂物,如图1中(g)、(j)和(k)所示。当然,夹杂物在精炼过程的演变同样受钢中Ca和Mg等元素的影响,如图1中(h)和(i)所示。因TiOx含量不同,含Ti钢中夹杂物与常规铝镇静钢有一定的区别。当夹杂物中的TiOx含量较低时,则二者比较接近。

此外,如果铝脱氧后随即进行钙处理,Al2O3夹杂物则会反应生成球状或者近球状的CaO-Al2O3系夹杂物[27,28],如图1中(m)所示。需要说明的是,CaO-Al2O3系夹杂物一般为液态或外层为液态,呈现球状或近球状(如图2g和h[23]所示),在金相法评级时一般判为D类,较大的尺寸则判为DS类。尽管如此,这类夹杂物在轧制时也有可能被轧碎,最终呈链状分布,从而形成B类夹杂物[8]。因此,对于绝大多数钢种,控制大尺寸的CaO-Al2O3系夹杂物(包括含有少量MgO、MnO和TiOx的夹杂物)显得异常重要。

通常认为钢中的夹杂物是在脱氧过程才开始产生的,许多研究[29~32]发现,铝脱氧过程产生Al2O3夹杂物的尺寸、形状和数量与钢中的氧含量和杂质密切相关。Wakoh和Sano[29]指出,初始氧含量越高,形成的Al2O3夹杂物数量越多,尺寸也越大;Dekkers等[32]发现,脱氧后的Al2O3夹杂物可以有树枝状、球状、八面体、板状和簇群状等多种形状;Beskow等[33]则指出,加入Al 后5 s即生成大量细小的Al2O3夹杂物,Al2O3簇群在加Al后15 s即可出现。

需要说明的是,这些研究主要考虑了钢中的溶解氧,并没有关注转炉和电炉的粗钢是否存在夹杂物。实际上,Beskow等[33]指出,在脱氧前电炉粗钢中就已经存在Al2O3-CaO-FeO-MgO-SiO2系夹杂物、MgO·Al2O3尖晶石和Al2O3-MgO-FeO系等夹杂物。同时,本课题组[23,34]也发现,转炉粗钢液中也有大量的夹杂物:即大量的(Fe, Mn)O夹杂物和一些硅酸钙(即CaO-SiO2-FeO系)夹杂物,如图2a~c[23]所示。由此可见,无论是电炉钢还是转炉钢,夹杂物在脱氧前就已经存在。转炉钢中的CaO-SiO2-FeO系夹杂物经铝脱氧后会转变成CaO-Al2O3(-MgO)系夹杂物,而(Fe, Mn)O夹杂物则会反应生成Al2O3夹杂物。图3[34]给出了(Fe, Mn)O夹杂物被还原生成Al2O3夹杂物的证据。Dekkers等[32]也用类似的还原反应解释球形Al2O3夹杂物的生成。

图3 典型的Al2O3-(Fe, Mn)O夹杂物面扫描图[34]

Fig.3 Elemental mappings of a typical Al2O3-(Fe, Mn)O inclusion[34]

尖晶石常在钢中被发现,一般认为这类夹杂物对钢的使用性能不利。因此,对MgO·Al2O3尖晶石的生成与控制已有大量研究[5,22,23,35~38]。Park等[35]、Yang等[36]、Liu等[37]和Deng等[38]均对尖晶石夹杂物的生成和演变行为进行了较为详细的阐述。虽然目前对尖晶石夹杂物生成机理有不同的分类,但具有相似的特点。尖晶石有以下几种生成机理:(I) Al2O3夹杂物与钢液中的溶解Mg反应生成MgO·Al2O3尖晶石夹杂物;(II) MgO耐火材料剥落,并与钢液(包括钢中夹杂物和溶解元素)反应生成MgO·Al2O3尖晶石夹杂物;(III) 在冷却凝固过程中,液态硅酸盐夹杂物中结晶析出MgO·Al2O3尖晶石夹杂物。

目前已有较多研究[23,39,40]利用耐火材料(Al2O3或MgO)模拟夹杂物在实验室证明了机理(I)和(II);而在工业生产中,钢中的MgO·Al2O3尖晶石夹杂物通常具有均匀的成分分布,通过元素分布则很难推测其生成机理。本课题组[41]在实验过程中捕获了Al2O3夹杂物生成MgO·Al2O3尖晶石夹杂物的证据,如图4[41]所示。MgO·Al2O3尖晶石夹杂物的生成非常迅速,当钢中有溶解Mg时,直径5 µm的Al2O3夹杂物只需要3 s即可转变成MgO·Al2O3尖晶石夹杂物[40]。这也解释了工业中的尖晶石夹杂物通常具有较均匀的成分分布。此外,对于机理(II),剥落的MgO与钢液的Al2O3夹杂物直接反应生成MgO·Al2O3尖晶石夹杂物虽然在热力学上可行,但现在仍然缺乏有效的证据报道。

图4 在氧化铝夹杂物边缘生成的尖晶石的面扫描图[41]

Fig.4 Elemental mappings of spinel layer formed at the edge of an alumina inclusion[41]

实际上,当钢中含有如Ca、Ti等一些元素后,尖晶石夹杂物在热力学上并不稳定[5,11,12,22~25,34~37]。需要特别指出的是,早期认为Ca将Al从MgO·Al2O3尖晶石夹杂物中置换会比从Al2O3夹杂物中更困难,因而向钢中添加Ca并不能有效处理MgO·Al2O3尖晶石夹杂物。实际上,近20年来已有大量研究[5,11,12,22~25,34~38]证明了钢中溶解Ca可以使MgO·Al2O3尖晶石夹杂物变性,并生成液态的CaO-Al2O3 (-MgO)系夹杂物,其演变的机理是Ca将夹杂物中的Mg首先置换,而不是首先将Al置换。该反应机理可以由

图5 Ca处理后MgO·Al2O3夹杂物的SEM像及线扫描图[36]

Fig.5 SEM image (a) and elemental line scans (b) of a MgO·Al2O3 inclusion after Ca treatment[36]

此外,当钢中Mn含量高到一定程度时,MgO·Al2O3尖晶石夹杂物还会生成(Mn, Mg)O·Al2O3尖晶石夹杂物[24],如图1中(d)所示。本课题组[24]的高温模拟实验表明,MgO·Al2O3夹杂物的尖晶石结构对这种夹杂物的生成起到了有利作用。另一方面,当钢中加入Ti时,MgO·Al2O3尖晶石夹杂物会进一步转变成液态的MgO-Al2O3-TiOx系夹杂物,如图1中(g)所示,其反应机理可以由

如表1[2~19]所示,SiO2-MnO-Al2O3系夹杂物和CaO-SiO2-Al2O3系夹杂物为硅锰镇静钢中常见的夹杂物类型。通常认为钢中的SiO2-MnO-Al2O3系夹杂物是Si-Mn脱氧的产物(MnO-SiO2)与钢液中溶解Al反应生成的结果[42,43]。对于钢中CaO-SiO2-Al2O3系夹杂物,对其生成机理目前仍有争论[42]。部分学者[43~45]认为,精炼渣影响了钢液中溶解元素的平衡而导致此类夹杂物生成,但较多学者则认为其来自精炼渣卷渣[20,46],或是卷渣后与钢液反应生成的[13,47]。本课题组[14,48]研究发现,Si-Mn脱氧产物(MnO-SiO2)在精炼过程中也会演变生成CaO-MnO-SiO2系夹杂物,甚至CaO-SiO2系夹杂物。这与使用的含CaO耐火材料密切相关。

此外,在硅锰镇静钢中有时也会出现一些硬脆夹杂物,如Al2O3和MgO·Al2O3尖晶石等[20,21]。研究[39]表明,如果硅锰镇静钢中带入Al2O3夹杂物,其也很有可能演变生成MgO·Al2O3尖晶石夹杂物。

如上所述,微量元素Mg和Ca对钢中的夹杂物生成和演变行为有着至关重要的影响。许多学者[2,5,11,22~24,34,37,49]认为,除了合金元素加入,钢中的Mg和Ca元素主要源自精炼渣和耐火材料中MgO和CaO的还原。同时,镁碳质耐火材料中的C可以将MgO还原生成Mg。在高碳钢中,钢中溶解的C也可能将MgO和CaO还原[50,51]。因此,对于铝镇静钢,反应式(3)~(5)常用来描述钢中溶解Mg的来源,而反应式(6)和(7)常用来解释溶解Ca的来源。

依据式(

本课题组[41]采用转炉吹炼后的粗钢用铝脱氧,在坩埚和精炼渣的作用下,钢中的Al2O3夹杂物仍然会生成MgO·Al2O3夹杂物和CaO-Al2O3系夹杂物。当采用含CaO耐火材料后,帘线钢中MnO-SiO2夹杂物也会演变生成CaO-MnO-SiO2系夹杂物[14]。这些均表明精炼渣和耐火材料对夹杂物的影响是显而易见的。

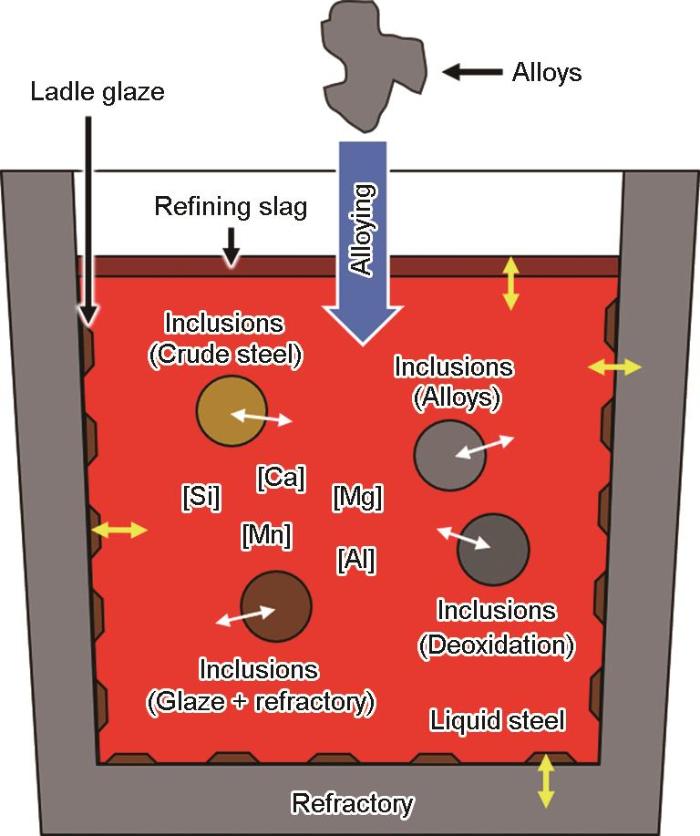

此外,图6给出了工业实际精炼钢包的示意图。从图中可以看出,除了精炼渣和耐火材料,钢包挂渣(又称钢包釉)实际上也与钢液接触,其是在浇注过程中精炼渣随着钢液面下降而黏附在钢包内壁形成的。有研究[3,10,52]指出钢包挂渣是钢中夹杂物的重要来源。本课题组[2,41]近年来进一步确认了钢包挂渣对钢中夹杂物的影响机理:一方面,钢包挂渣自身的剥落会形成钢中的夹杂物,另一方面钢包挂渣同样会对钢中夹杂物的生成和演变行为产生重要影响。在实际钢包中,除了脱氧产物外,还包括其他来源的夹杂物,如合金带入、粗钢遗传(如图2[23])以及耐火材料和钢包挂渣的剥落等。对于帘线钢,也有很多学者[13,20,46]指出CaO-SiO2-Al2O3系夹杂物源自精炼渣。由此可见,精炼渣和耐火材料的影响仍然至关重要。

图6 工业精炼钢包示意图

Fig.6 Illustration of a refining ladle in industry

对于铝镇静钢中的CaO-Al2O3系夹杂物,作者认为有3个主要来源:(1) 钢中脱氧生成夹杂物演变生成;(2) 钢包挂渣的剥落;(3) 粗钢遗传夹杂物的演变。对于精炼时间较长的钢种,要避免钢中出现CaO-Al2O3系夹杂物,这似乎是不现实的。因此,在精炼过程中,控制这类夹杂物的尺寸和分布显得更有意义。

通常,钢液中的Al2O3极易互相吸引而聚合,并生成Al2O3簇群[53,54]。至于MgO·Al2O3夹杂物能否在钢液中互相吸引而碰撞长大,目前还有争论[54,55]。一些学者[53,55]向钢液中添加Mg后发现,MgO·Al2O3尖晶石夹杂物可以碰撞长大;而Kang等[54]采用工业试样研究发现,MgO·Al2O3尖晶石夹杂物则很难聚合。尽管如此,这些研究[53~55]均指出,MgO·Al2O3夹杂物相比Al2O3夹杂物发生碰撞聚合的趋势要小得多。对于CaO-Al2O3系夹杂物,Kang等[54]发现其也不容易因互相吸引而发生碰撞聚合,但钢液的流动可以促使其碰撞长大。实际生产中,大尺寸的CaO-Al2O3系夹杂物经常出现,其长大机制仍需要进一步研究。

此外,传统观点认为液态夹杂物易于碰撞长大,因而更容易被去除[56]。这仅仅是从液态夹杂物在钢液中易上浮的角度考虑的,并没有考虑其在钢-渣界面的具体分离行为。近年来,较多的工业实践[57,58]表明,固态夹杂物相比液态夹杂物更容易去除。也有部分学者[4,7,59~61]注意到固态和液态夹杂物的去除差异。Reis等[59]报道夹杂物的去除效率与夹杂物的固相比例密切相关,夹杂物固相比例越高,去除率越大;Yang等[7]和Xu等[60]发现在RH处理过程中固态夹杂物比液态夹杂物更易去除。

Nakajima等[62,63]提出了描述夹杂物在钢-渣界面分离的数学模型,Shannon等[64]和Liu等[65]对模型进行了修正和完善。这些模型考虑了夹杂物形状和Reynolds数(Re)的影响,而且指出了夹杂物和钢-渣界面之间形成钢液膜的条件。由于没有考虑夹杂物具体的形态,这些模型仍需要进一步完善。本课题组[58,66~68]采用物理和数值模拟揭示了固态和液态夹杂物在钢-渣界面的分离行为。研究发现,固态夹杂物在钢-渣界面的分离时间极短,在与界面接触瞬间即可被渣层吸收而去除;而液态夹杂物在钢-渣界面的停留时间远大于固态夹杂物的停留时间。在夹杂物去除过程中,由于液态夹杂物易被钢液润湿(参见表2[69,70]),夹杂物和钢-渣界面之间会形成钢液膜。这层液膜会使液态夹杂物在钢-渣界面处停留,直到液膜破裂,液态夹杂物才可以进入渣层并溶解。图7给出了固态和液态夹杂物的分离运动示意图。从图中可以看出,液膜形成与否对夹杂物的分离运动行为产生了重要影响。

Table 2

图7 固态和液态夹杂物在钢渣界面处的运动示意图

Fig.7 Schematics of motion of solid (a) and liquid (b) inclusions at steel-slag interface (t—time, ts—separation time, z—displacement, u∞—terminal velocity, uI—velocity, z(t)—displacement at time t, r—radius, P—pressure)

考虑到实际钢包中钢液流动的连续性,液态夹杂物在分离之前很有可能被钢液流再次带入钢液中,而固态夹杂物则能够很快进入渣层。这就导致液态夹杂物相比固态夹杂物很难被去除。从表2[69,70]可以看出,铝镇静钢中的Al2O3、MgO·Al2O3以及固态的CaO-Al2O3系夹杂物(如CaO·2Al2O3)均不被钢液润湿,而液态的CaO-Al2O3系夹杂物则易于被润湿。基于这些研究结果,可以推测在精炼过程中Al2O3和MgO·Al2O3夹杂物相比液态的CaO-Al2O3系夹杂物具有更高的去除效率。

此外,钢包内夹杂物的去除效果受钢-渣界面附近的流场影响较大。随着吹气量的变化,钢-渣界面附近的流场会发生改变,从而影响夹杂物的去除率。如果吹气量过大,钢包内夹杂物的去除率反而降低[71]。渣层的性质也会影响夹杂物去除率。

精炼渣是精炼过程控制夹杂物的核心手段之一。通常,精炼渣的碱度(即二元碱度R = w(CaO) / w(SiO2),其中w(CaO)和w(SiO2)分别为渣中CaO和SiO2的质量分数)是各企业关注的重点。从热力学上讲,精炼渣的碱度一方面会影响脱氧产物的活度,从而影响脱氧;另一方面,精炼渣碱度会影响钢中微量元素的生成,从而影响钢中夹杂物的生成和演变。

对于铝镇静钢,基于反应(8)~(10),渣中的Al2O3、SiO2和FeO活度似乎对脱氧非常重要。其中,

实际上,众多工业实践[72~74]表明,实测氧活度明显比由

尽管如此,这并不表明精炼渣的碱度对钢的洁净度没有影响。很明显,精炼渣碱度会影响渣中SiO2活度,因而会影响渣中SiO2向钢液供氧。要使精炼渣在精炼过程中稳定,抑制反应(9)是非常有必要的。

式中,K9为平衡常数,a为活度,4个不同形式的下角标分别代表氧化物或溶解元素。对于一个特定的钢种,钢中的Si含量和Al含量也基本固定。基于

图8 碱度对

Fig.8 Effect of basicity on the value of

对于反应式(10),尽管有学者[76]提到高碱度可以降低渣中FeO的活度系数。由于FeO活度还与FeO含量有关,可以认为这种作用影响并不明显。相应理由将在讨论脱氧合金化时给出。

固然,精炼渣的碱度还会影响渣中CaO的活度。精炼渣的碱度越高,CaO的活度越大。由反应式(6)和(7)可知,越高碱度的精炼渣越有利于钢液中溶解Ca的生成,因而越有利于生成CaO-Al2O3系夹杂物。由前文可知,相比Al2O3和MgO·Al2O3夹杂物,液态的CaO-Al2O3系夹杂物更难以去除,并且易于成为DS类夹杂物,严重影响高品质特殊钢的疲劳使用性能。因此,综合考虑夹杂物控制以及渣的流动性等性质,铝镇静钢精炼渣碱度应控制在合适的范围。工业实践表明,精炼渣碱度控制在4~7,即可获得全氧含量约5 × 10-6的轴承钢产品。

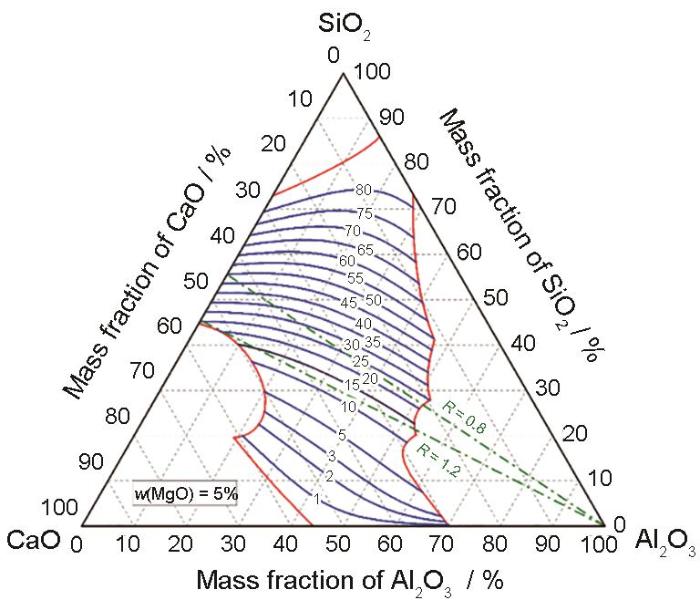

对于硅锰镇静钢,研究[13,14,77]表明,当精炼渣的碱度十分低时(R ≈ 1),精炼渣对钢中夹杂物的直接作用十分微弱。本课题组[14]通过示踪的方法也证明了这一观点。尽管如此,与铝镇静钢不同,硅锰镇静钢中的氧活度与渣中的SiO2活度密切相关。基于硅脱氧反应(

图9 由FactSage计算的CaO-SiO2-Al2O3-5%MgO渣系等氧活度(10-4)曲线图(1600℃)[48]

Fig.9 Iso-activity lines of oxygen (10-4) in CaO-SiO2-Al2O3-5%MgO system calculated by FactSage (1600oC, R—slag basicity)[48]

此外,已有较多研究工作[21,35,42]表明,硅锰镇静钢若采用较高碱度的精炼渣,钢中的硬脆夹杂物(如Al2O3和MgO·Al2O3夹杂物)出现的概率会明显增加。近年来,也有学者[79]在精炼渣中添加碱金属氧化物从而改善精炼渣对帘线钢夹杂物的改性作用,并取得了一定的效果。不得不指出,现有研究认为低碱度精炼渣对夹杂物直接作用较弱,碱金属氧化物对帘线钢夹杂物的作用机制还有待进一步研究。

如前文所述,钢液中实测氧活度与Al2O3活度为1时的铝氧平衡计算值接近。因此,渣中的Al2O3活度对铝脱氧反应影响并不大,铝镇静钢中的氧活度则主要依靠钢液熔池的溶解Al含量控制。要获得较低的溶解氧活度,钢液中需要保证一定的Al含量。通常,钢中Al含量在0.02%~0.04%时,溶解氧已经极低。尽管如此,精炼渣中FeO对脱氧仍然有重要的影响。据文献[72]计算,若钢渣达到平衡,渣中的FeO含量应小于0.1%。实际上,精炼渣中的FeO含量远高于这个值。因此,本课题组[74]认为,实际精炼渣中的FeO在持续向钢液传递氧。Yang等[80]也认为钢-渣界面存在一个由Fe-[O]平衡所对应的高氧边界层。尽管有学者[76]提到高碱度可以降低FeO的活度系数,但这并不能轻易保证低FeO活度。本文作者认为,降低渣中的FeO含量比高碱度更为实际有效。因此,精炼过程除了保证钢中一定的Al含量,还应该特别强调造渣的重要性,即保持精炼白渣操作(低FeO状态)。

众所周知,转炉渣或电炉渣中含有较高的FeO含量。转炉或电炉在出钢过程中下渣会使渣中含有大量的FeO。在脱氧过程中,加入脱氧剂虽然会使部分FeO还原,但仍旧会给后续精炼过程造成脱氧负担,影响脱氧效果和合金收得率。另一方面,转炉或电炉下渣还会使渣中的TiOx氧化物带入渣中,给一些高端钢种(如轴承钢)的Ti含量控制带来了不利影响。因此,高端钢种精炼一般采用出钢扒渣操作。同时,出钢弱脱氧(即硅锰脱氧)后扒渣对夹杂物没有明显影响,却有利于降低成品的N含量和Ti含量[81]。实践表明,出钢扒渣并在重新造渣之后强脱氧可以有效改善钢液的洁净度和降低钢中Ti含量。

此外,有研究[82]指出合金中含有大量的夹杂物。脱氧合金化过程中,合金的洁净度也会影响钢液的洁净度[83]。近年来,随着对钢种质量需求的提升,合金的洁净度问题逐渐受到重视。除了夹杂物,合金中还含有一些微量元素[51],如Ti、Al、Ca和Mg等。从前文可知,这些微量元素对钢中已有的夹杂物也会产生重要影响。因此,选用优质的洁净合金是生产高端特殊钢种的重要前提。比如,轴承钢中的Ti主要来自铁合金[84]。由于合金中含有较多夹杂物,合金的加入时机也需要考虑。通常,合金化过程应该尽早在精炼前期完成,以使合金带入的夹杂物有更多的时间去除。

为了改变钢中的夹杂物形态,夹杂物变性技术常在精炼过程中使用。实际上,精炼渣和耐火材料本身对夹杂物的生成和演变具有重要的作用,这也属于夹杂物变性范畴。本文主要讨论通过添加剂的方式对夹杂物进行变性处理。这些技术包括钙处理、镁处理以及稀土处理等,其中最常用的变性技术是钙处理。

为了获得最佳处理效果,对钙处理的标准已有很多研究。目前,在企业中应用比较多的控制标准是钙铝比(即w[Ca] / w[Al]),其是在

表3 不同夹杂物的熔点[38]和其对应的T.[Ca] / T.[O]值

Table 3

式中,K13为反应式(13)的平衡常数。

从热力学角度讲,这种方法是合理的。尽管如此,仍然有一些实际问题需要考虑:(1)

需要说明的是,钙铝比的提出主要是针对钢中Al2O3夹杂物。实际上,铝镇静钢经过较长时间精炼后,钢中夹杂物会发生演变,并不是以Al2O3为主。因此,钙处理的对象也变成演变后的夹杂物,如MgO·Al2O3夹杂物等。有很多学者[35,36]研究了钙处理过程的夹杂物演变机理。研究表明,钙处理对MgO·Al2O3夹杂物的变性仍然有效,钙处理后产物仍然为CaO-Al2O3系夹杂物。由于钢中的钙和氧大部分以CaO-Al2O3系夹杂物形式存在,因此可通过T.[Ca] / T.[O]值(T.[O]为全氧含量)来评估钙处理效果[88,89]。表3列出CaO-Al2O3系夹杂物的T.[Ca] / T.[O]值。从中可以看出,T.[Ca] / T.[O]控制在0.63~1.25之间即可生成液态夹杂物。本课题组[90]在此基础上,结合钢种成分和夹杂物演变的规律,进一步提出了低硫钢精炼钙处理的控制标准,即控制T.[Ca] / T.[O]在0.91~1.25范围内。与钙铝比控制标准相比,该标准以T.[Ca]作为参照,尽可能避免了测量和热力学数据的影响,应用更方便。采用该标准控制Ca含量远低于钙铝比要求的Ca含量,不仅降低了成本,还取得了良好的应用效果。

本课题组[38,58]研究发现,钙处理的时机对钢液的洁净度也有重大影响。目前,国内有一些企业在真空精炼(VD或RH)之前对钢种进行钙处理。这样操作的目的是希望真空精炼过程将变性处理的夹杂物尽可能去除。如前文所述,钙处理后的夹杂物呈液态,相比固态的Al2O3和MgO·Al2O3等固态夹杂物,液态夹杂物的去除效率更低。因此,在VD或RH精炼之前进行钙处理会恶化VD或RH的夹杂物去除效果,钢中的全氧含量会明显偏高。作者已在国内邢台钢铁、山东钢铁和华菱钢铁等多家钢铁企业开展了相关验证研究,发现这不是一个偶然现象。此外,这种钙处理也并非真正有效,因为Ca会在VD或RH处理过程中逸出,钢中残余Ca很低。因此,如果需要改善钢液可浇性,建议在精炼结束之后再进行钙处理。

长期以来,钙处理技术对于改善钢液可浇性起到了重要作用,同时在管线钢和含硫易切削钢等要求夹杂物形态的钢种生产过程中广泛使用。管线钢中MnS夹杂物容易引起氢致开裂(hydrogen induced cracking,HIC)和硫化物应力腐蚀开裂(sulfide stress corrosion cracking,SSCC)[91],通过钙处理将MnS夹杂物变性为CaS夹杂物可提高管线钢的抗HIC和SSCC性能[92]。含硫易切削钢中长条状的MnS夹杂物容易引起钢材力学性能的各向异性,若采用钙处理使MnS夹杂物控制为球状或纺锤状则可以改善各向异性[93]。从这些方面看,钙处理是有利的。然而,近年来钙处理的负面影响也越来越凸显。首先,钙处理会使钢中大型CaO-Al2O3系夹杂物出现的概率明显增加[11,94],严重影响钢种的疲劳寿命。一些高端钢种是严格禁止钙处理的,如轴承钢。其次,钙处理过程使钢液剧烈翻腾,往往导致钢液吸氧增氮,也增加了卷渣的风险。最后,钙处理还会加剧耐火材料的侵蚀,缩短耐火材料的寿命。因此,除了要求采用钙处理控制夹杂物形态的钢种(如管线钢)外,如果钢液可浇性不存在问题,建议特殊钢精炼过程应尽可能不采用钙处理。

镁处理通常是从氧化物冶金角度考虑的。通过向钢液中添加Mg,使钢中生成MgO·Al2O3等夹杂物从而改善钢的组织,提升钢铁的使用性能。目前有很多学者[95,96]开展了这方面的研究工作,并取得了一定的成效。学者们一般认为MgO·Al2O3等夹杂物具有细小的尺寸,且不易聚集,有利于改善钢液的洁净度。尽管如此,仍然需要注意在精炼过程中,MgO·Al2O3夹杂物在热力学上是不稳定的,CaO-Al2O3系夹杂物才是钢液中的稳定物相。因此,镁处理还需要考虑夹杂物的演变规律。

稀土处理最近也成为研究热点。有研究[97,98]表明,通过添加稀土,可改善夹杂物的形貌和分布,从而改善钢的洁净度和使用性能。这些研究一般是从材料的角度出发,而在冶炼过程中仍然面临一些问题,比如稀土收得率不稳定、钢液的可浇性差等。

综上,对于夹杂物变性技术,应该综合考虑其优点和缺点。除了合金的洁净度以及添加Ca和Mg导致钢液二次氧化等问题外,Ca、Mg和稀土等活泼金属不仅会影响钢中的夹杂物,还会影响钢液与渣和耐火材料的作用。这些活泼金属与耐火材料反应会加剧耐火材料的侵蚀,与保护渣反应会影响保护渣使用性能。同时,固态MgO·Al2O3夹杂物和稀土夹杂物易于黏附在浸入式水口内壁,加剧了生成大型夹杂物的风险。这些均是夹杂物变性技术面临的重大课题。

依据钢种对夹杂物的要求,有一些钢种需要控制钢中的微量元素,如轴承钢需控制Ti元素,帘线钢需控制Al和Ti元素等。

一般情况下,低Ti原料是控制钢中Ti含量的主要手段。采用优质低Ti合金和低Ti渣料可以有效降低钢中的Ti含量。如前文所述,在操作工艺上,出钢扒渣则可以进一步提升Ti控制水平。近年来本课题组还关注了钢包挂渣对钢液洁净度的影响,考察了钢包周转对轴承钢中Ti含量的影响。研究发现,在轴承钢生产过程中,同一钢包随着周转次数的增加,钢中的Ti含量呈下降趋势。若该钢包用于其他钢种生产再用回轴承钢生产时,钢中的Ti含量显著增加。这表明钢包挂渣对Ti含量的控制仍然非常重要。本课题组与钢铁企业合作,采用低Ti原料,通过优化钢包周转制度,结合出钢扒渣等手段,可将轴承钢中的Ti含量控制< 10 × 10-6的超低水平。

对于帘线钢,钢中Al元素的控制是控制钢中硬脆Al2O3和MgO·Al2O3夹杂物的关键。除了采用极低Al的合金外,目前主要通过精炼渣系来调控夹杂物的成分[42,43,46]。图10[48]为CaO-SiO2-Al2O3-5%MgO渣系与帘线钢液平衡的等铝活度曲线图(以质量1%作为标准态)。由图可以看出,如果仅考虑钢渣平衡,当渣中的Al2O3含量高达20%时,钢中的Al含量仍小于5 × 10-6,而实际帘线钢精炼渣的Al2O3含量远低于20%,钢中的Al含量通常高于5 × 10-6。究其原因,就是耐火材料和合金等的影响不可忽视。刘宗辉和秦凤婷[99]指出,耐火材料中添加的金属Al抗氧化剂会显著影响帘线钢的Al含量。通过用Si完全替代镁碳砖中的Al抗氧化剂,可以使帘线钢中的Al含量降低2.7 × 10-6。耐火材料中的Al2O3杂质同样会影响帘线钢的Al含量。因此,部分企业采用了专用钢包来生产高端帘线钢。

图10 由FactSage计算的CaO-SiO2-Al2O3-5%MgO渣系等铝活度(10-4)曲线图(1600℃) [48]

Fig.10 Iso-activity lines of Al (10-4) in CaO-SiO2-Al2O3-5%MgO system calculated by FactSage (1600oC) [48]

此外,研究[47]表明,帘线钢中CaO-SiO2-Al2O3系夹杂物尺寸相对较大。为了控制钢中的CaO-SiO2系夹杂物,不仅需要防止渣的带入,还需要控制钢中Ca的来源。如前文所述,帘线钢精炼渣对钢中夹杂物的直接作用很弱,而当采用含CaO耐火材料后,帘线钢中MnO-SiO2夹杂物也会演变生成CaO-SiO2系夹杂物。因此,不建议使用含CaO的耐火材料生产帘线钢。

相比微观夹杂物,钢中的大型夹杂物(即宏观夹杂物)虽然数量不多,但因为尺寸更大,对钢种的性能影响更为显著。高品质特殊钢更应该关注这些夹杂物的控制。一般情况下,大型夹杂物主要是外来夹杂物,而且具有一定的偶然性,炉渣、耐火材料以及合金等均是其来源。因此,稳定控制大型夹杂物是比较困难的,需要在生产过程各个环节综合考虑。

如前文提到,钙处理后钢中大型CaO-Al2O3系夹杂物出现的概率明显增加[11,94]。这表明要控制钢中的大型夹杂物,取消变性处理是一个非常必要的手段。此外,已有一些研究[8]表明,钢中的DS类夹杂物与CaO-Al2O3系夹杂物密切相关。依据CaO-Al2O3系夹杂物的形成机理推测,控制钢中的Ca含量对控制大型夹杂物也是有益的。因此,对于轴承钢等高端产品,精炼过程不适宜使用过高碱度的精炼渣[57,100],也不宜采用含CaO耐火材料以及Ca含量较高的合金。

精炼及连铸过程的卷渣同样会生成大型夹杂物,精炼吹氩搅拌优化以及连铸结晶器液面波动控制有助于减少其生成。同时,还应尽可能避免夹杂物在浸入式水口黏附并聚集[101]。本课题组[2,102]近年来对钢包挂渣的研究表明,钢包挂渣的剥落也会形成大型的CaO-Al2O3系夹杂物,如图11[102]所示。减少钢包挂渣剥落则可以减少这些夹杂物。一方面可以减少钢包挂渣的量,比如Wang等[103]尝试通过优化耐火材料来达到此目的;另一方面则需要在精炼过程中减弱钢液对挂渣的冲刷,比如VD脱气过程的气量不宜过大[100]。

图11 钢包挂渣形成的大型夹杂物面扫描图[102]

Fig.11 Elemental mappings of a macro-inclusion originated from ladle glaze[102]

此外,本课题组[104,105]对铸坯进行大样电解发现,部分大型夹杂物的成分与引流砂颗粒或烧结产物的成分十分接近。这表明,钢包引流砂是大型夹杂物的重要来源。当钢包开浇时,如果没有特殊措施,引流砂(包括烧结层和未烧结层)就都会落入到中间包,而这些颗粒很难在中间包内完全去除。在钢包开浇时,尽可能去除引流砂也是大型夹杂物控制的重要方向之一。需要特别指出的是,针对不同钢铁企业的不同钢种进行大样电解发现,绝大多数试样中含有球形TiOx-SiO2-Al2O3基大型夹杂物。基于某企业引流砂颗粒中TiOx-SiO2-Al2O3相(如图12[105]所示),虽然可以推测这些夹杂物很可能与引流砂相关,但是这类特殊夹杂物的来源仍有待进一步研究。

图12 引流砂中TiOx-SiO2-Al2O3相的SEM像及EDS结果[105]

Fig.12 SEM image of TiOx-SiO2-Al2O3 base phase in ladle filler sand grains (a) and EDS result (b)[105]

(1) 铝镇静钢中,Al2O3、MgO·Al2O3尖晶石和CaO-Al2O3(-MgO)系等是常见的夹杂物类型;而SiO2-MnO-Al2O3和CaO-SiO2-Al2O3系夹杂物则是硅锰镇静钢中的主要夹杂物。不同钢种经过冶炼后,钢中的夹杂物类型通常与最初的脱氧产物有较大的区别,且钢中的夹杂物类型与钢中的元素密切相关。常规铝镇静钢夹杂物在精炼过程通常按“Al2O3夹杂物→MgO·Al2O3尖晶石夹杂物→CaO-Al2O3(-MgO)系夹杂物”路径演变。此外,钢中的Mn元素和Ti元素的含量也会对夹杂物演变产生重要影响。CaO-Al2O3系夹杂物在金相法评级时一般判为D类,较大的尺寸则判为DS类,如果其被轧碎则可能被评为B类。铝镇静钢要避免CaO-Al2O3系夹杂物似乎是不现实的,控制CaO-Al2O3系夹杂物的尺寸和分布则异常重要。

(2) 夹杂物在钢-渣界面的分离行为对夹杂物去除效率有显著影响,固态夹杂物相比液态夹杂物更容易去除。固态夹杂物在钢-渣界面的分离时间极短,很快进入渣层;而液态夹杂物在钢-渣界面的停留时间远大于固态夹杂物的停留时间,在分离之前很有可能被钢液流再次带入钢液中。在精炼过程中Al2O3和MgO·Al2O3夹杂物相比液态的CaO-Al2O3系夹杂物具有更高的去除效率。

(3) 精炼渣和耐火材料对钢中微量元素和夹杂物的影响是不可忽略的,并且钢包挂渣不仅影响微量元素控制和夹杂物演变,其自身剥落也会形成大型夹杂物。铝镇静钢精炼渣的碱度并不是越高越好,过高碱度容易导致生成大型CaO-Al2O3系夹杂物。控制精炼渣碱度在4~7,即可获得较好的脱氧效果。对于硅锰镇静钢,虽然低碱度精炼渣(R ≈ 1)对夹杂物的直接作用十分微弱,但是精炼渣碱度的变化会显著影响钢液中氧活度,从而间接影响夹杂物组成。精炼过程变碱度操作并不利于夹杂物控制。此外,为了控制大型CaO-Al2O3系夹杂物,应该谨慎使用含CaO耐火材料。

(4) 出钢弱脱氧和扒渣操作有利于Ti含量和夹杂物控制。优质的洁净合金以及适宜的合金化时机,有助于控制钢中微量元素,减少合金中夹杂物的污染。精炼过程需要特别强调造渣的重要性。精炼吹氩搅拌优化,减弱钢液对挂渣的冲刷,有利于减少大型夹杂物生成。

(5) 应理性看待夹杂物变性技术。对于钙处理,由于溶解Ca测量困难,热力学数据偏差大,常用的钙铝比控制标准并不准确。钙处理实质上是污染钢液的过程,会使大型CaO-Al2O3系夹杂物出现的概率明显增加。如果钢液可浇性不存在问题,应尽可能不采用钙处理。如需钙处理,宜在精炼结束之后进行。相比钙铝比,采用T.[Ca] / T.[O]标准控制Ca含量,Ca添加量更低,不仅节约成本,还可提升钢液洁净度。

(6) 近年来的夹杂物演变和去除机理研究有效地解释了诸多冶金过程现象,提出了夹杂物控制新方向,但仍有一些机理(比如CaO-Al2O3系夹杂物长大机制和控制方法等)需要进一步研究揭示,同时也需要研发一些新的控制方法来解决已知问题,比如引流砂的彻底排除等。

Steel grade (Remark)

Deoxidizer

Steel plant

Production process

Type of inclusion

Ref.

GCr15 (Bearing steel)

Al

-

-

Al2O3-MgO,

[2]

CaO-Al2O3-MgO

803J (Bearing steel)

Al

OVAKO, Sweden

EAF→ASEA-SKF→IC

CaO-Al2O3-MgO-CaS

[3]

SCM420 (Case hardening steel)

Sanyo Steel, Japan

EAF→LF→RH→CC

CaO-MgO-Al2O3

[4]

SCM435 (Case hardening steel)

Al

Xingtai Steel, China

BOF→LF→RH→CC

CaO-Al2O3-MgO

[5]

(IF steel)

Al

-

BOF→RH→CC

Al2O3

[6]

X70 (Pipeline steel)

Al

NISCO, China

BOF→LF→RH→CC

CaO-Al2O3-MgO

[7]

X80 (Pipeline steel)

Al

Shougang, China

BOF→LF→RH→CC

CaO-Al2O3-MgO

[8]

(ULC steel)

Al-Ti

Tata Steel, India

-

Al2O3-TiOx

[9]

ORVAR2M (Tool steel)

Al

Uddeholm, Sweden

EAF→LF→VD→IC

CaO-Al2O3-MgO

[10]

20CrMnTi (Gear steel)

Al-Ti

-

BOF→LF→CC

CaO-Al2O3-MgO-TiOx

[11]

(LCAK steel)

Al

JISCO, China

BOF→LF→CSP

CaO-Al2O3-MgO-CaS

[12]

LX82A (Tire cord steel)

Si-Mn

Xingtai Steel, China

BOF→LF→CC

SiO2-MnO-Al2O3,

[13]

CaO-SiO2-Al2O3

LX82A (Tire cord steel)

Si-Mn

Jiyuan Steel, China

BOF→LF→CC

SiO2-MnO-Al2O3,

[14]

CaO-SiO2-Al2O3

60Si2Mn-Cr (Spring steel)

Al

-

BOF→LF→CC

CaO-Al2O3-MgO

[15]

(Spring steel)

Si-Mn

Baosteel, China

EAF→LF→VD→CC

CaO-SiO2-Al2O3

[16]

SAE 9254

Si-Mn

ArcelorMittal, Brazil

BOF→LF→CC

CaO-SiO2-Al2O3

[17]

U75V (Rail steel)

Si-Mn

Baotou Steel, China

BOF→LF→VD→CC

CaO-SiO2-Al2O3

[18]

U71Mnk (Rail steel)

Si-Mn

-

BOF→LF→VD→CC

CaO-SiO2-Al2O3-MgO

[19]

1 夹杂物生成与演变行为

1.1 铝镇静钢夹杂物演变

1.1.1 夹杂物演变总趋势

图1

图2

1.1.2 铝脱氧夹杂物生成

图3

1.1.3 尖晶石夹杂物生成与演变

图4

图5

1.2 硅锰镇静钢夹杂物演变

1.3 精炼渣与耐火材料的作用

图6

2 夹杂物去除行为

State

Inclusion

Composition

Contact

(mass ratio)

angle / (°)

Liquid

CaO-Al2O3

36∶64

65

CaO-Al2O3

50∶50

58

CaO-Al2O3

58∶42

54

CaO-Al2O3-SiO2

44∶45∶11

43

CaO-Al2O3-SiO2

40∶40∶20

40

CaO-Al2O3-SiO2

33∶33∶33

36

CaO-SiO2

58∶42

29

CaO-SiO2

50∶50

31

CaO-SiO2

5∶95

47

Solid

Al2O3

135

SiO2

115

CaO

132

MgO

125

TiN

132

CaS

87

MgO·Al2O3

134

CaO·2Al2O3

136

图7

3 夹杂物控制

3.1 精炼渣

图8

图9

3.2 脱氧合金化

3.3 夹杂物变性

3.3.1 钙处理

Inclusion

Tm / oC[38]

T.[Ca] / T.[O]

CaO·6Al2O3

1850

0.13

CaO·2Al2O3

1750

0.36

CaO·Al2O3

1605

0.63

12CaO·7Al2O3

1455

0.91

3CaO·Al2O3

1535

1.25

3.3.2 其他变性技术

3.4 微量元素控制

图10

3.5 大型夹杂物控制

图11

图12

4 结论与展望

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号