分享:纳米孪晶强化304奥氏体不锈钢的应变控制疲劳行为

利用动态塑性变形工艺制备块体纳米孪晶强化304奥氏体不锈钢样品并研究其低周疲劳行为。应变控制疲劳测试发现,包含30% (体积分数)纳米孪晶结构的304奥氏体不锈钢具有优异的低周疲劳寿命和高循环应力水平,同时循环软化程度随应变幅增加而减弱,与传统纳米结构金属材料“应变幅愈高,软化程度愈明显”的趋势截然不同。优异的低周疲劳性能主要得益于高强度纳米孪晶晶粒优异的结构稳定性以及其与相邻再结晶晶粒协同塑性变形,有效抑制应变局域化和疲劳裂纹萌生。

关键词:

工程构件服役条件复杂,不仅涉及高周疲劳,其孔或缺口等局部位置由于应力集中,往往处于低周疲劳的环境[1]。同时具有优异高周与低周疲劳性能是保障工程构件长期安全服役的关键[1,2]。研究[1,2]表明,金属材料的应力控制高周疲劳性能(如疲劳极限)往往取决于其强度:强度增加,疲劳裂纹萌生阻力增加,疲劳极限提高;而应变控制低周疲劳性能(如疲劳寿命)主要与材料塑性相关:塑性越好,可累积更大塑性变形,并且可降低疲劳裂纹扩展速率,有利于低周疲劳寿命提高。迄今为止,传统强化策略如第二相强化[3~7]、应变或纳米结构强化[8~11]等可显著提高工程金属材料的强度和高周疲劳极限,但也明显降低塑性和低周疲劳性能。例如,传统高强度超细晶或纳米晶材料具有优异的高周疲劳极限,但应变控制疲劳时往往发生严重循环软化,疲劳寿命相比于粗晶材料明显降低[8,11~13]。其根本原因为高能量状态大角晶界易引起结构非稳定化、严重应变局域化和不可逆损伤(如异常晶粒长大和剪切带等)[2,14,15]。因此,高周和低周疲劳性能之间不可兼顾的倒置关系已成为制约高强度纳米结构材料走向工业应用的关键瓶颈问题。

近年来,引入纳米尺度孪晶界面被公认是优化材料综合力学性能的一种有效策略[16~19]。与传统纳米结构金属不同,这种具有高密度、低能态共格界面的纳米孪晶金属不仅拥有高强度,亦保持良好塑性和机械稳定性等优异力学行为[20~23],尤其在交变循环载荷条件下还彰显出高疲劳极限、长疲劳寿命以及与疲劳历史无关的循环稳定性等优异疲劳特征[24~26],这主要归因于其稳定的共格界面特征以及独特的位错与孪晶界面交互作用[27~29]。近期研究[4,30~35]表明,引入一定体积分数的纳米孪晶结构亦可显著提高材料的力学和高周疲劳性能。例如,动态塑性变形(DPD)结合后续退火工艺制备的变形纳米孪晶/再结晶混合结构304奥氏体不锈钢的高周疲劳极限和疲劳比分别高达330 MPa和 0.36,相对传统粗晶结构(170 MPa、0.22)明显提高[34]。在疲劳过程中,纳米孪晶晶粒与周围再结晶晶粒可通过位错运动、马氏体相变等多种变形方式协调疲劳变形,有效抑制了循环应变局域化和疲劳裂纹萌生[34]。

为了进一步研究纳米孪晶混合结构的循环应力响应和疲劳机制,本工作利用DPD及后续退火处理制备了块体纳米孪晶强化304不锈钢(304 SS)样品,通过塑性应变控制低周疲劳实验并结合微观结构表征,研究了纳米孪晶强化304 SS的应变控制低周疲劳性能及其机制。

本工作所用304 SS化学成分(质量分数,%)为Fe-18.29Cr-8.10Ni-0.061C-0.44Si-1.30Mn-0.006S-0.078P。首先在1473 K退火2 h,得到平均晶粒尺寸为180 μm的退火态粗晶304奥氏体不锈钢。利用DPD技术在大冲击能量(约2.5 kJ) 和473 K条件下对直径20 mm、高度14 mm的圆柱体粗晶304样品进行多道次的变形处理,应变速率为102~103 s-1,累积应变约为1.3,成功制备了直径约为43 mm、高度为3.7 mm的块体纳米孪晶/位错结构样品,其经1003 K退火1 h后得到纳米孪晶/再结晶样品。此外,为了对比,对原始304 SS 在723 K退火1 h,获得由等轴状晶粒组成的粗晶304 SS样品,平均晶粒尺寸为46 μm。宏观疲劳试样标距尺寸为12.0 mm × 2.0 mm × 3.5 mm。为了观察表面疲劳特征,疲劳测试前对样品进行了室温电解抛光,抛光电压为16 V,抛光时间为30~60 s,抛光液成分(体积分数)为8%HClO4和92%CH2CH2OH混合溶液。利用Qness Q10A + Vickers硬度计测量纳米孪晶强化304 SS的硬度,测试载荷为20 g,保载时间为10 s。测量100个不同位置纳米孪晶结构的硬度以获得其平均硬度。

使用Instron 8874试验机进行塑性应变控制对称拉-压疲劳实验,应变速率为2 × 10-3 s-1,控制波形为三角波。在疲劳过程中,采用标距长度为10 mm的Instron 2620-603夹持式引伸计测量并控制疲劳应变幅。疲劳实验停止条件为应力幅下降为最大应力幅的50% 或疲劳寿命达到105 cyc。

利用LEXT OLS4000激光共聚焦显微镜(CLSM)表征不同应变幅疲劳后纳米孪晶强化304 SS样品表面滑移带三维形貌。其中,定义滑移带相邻波峰与波谷的高度差为起伏高度(h)。基于大量数据统计(至少200个)获得纳米孪晶和再结晶结构表面滑移带平均起伏高度。采用Nova NanoSEM 460场发射扫描电镜(SEM)和Tecnai F20透射电子显微镜(TEM)分别表征制备态和疲劳后纳米孪晶强化304 SS样品的微观结构。通过统计超过100张SEM照片中纳米孪晶区域所占总面积的比例记为纳米孪晶的平均体积分数。采用化学双喷电解减薄工艺制备TEM样品,双喷电压为25~30 V,电流为35~45 mA,温度为-20~-15℃,双喷液成分(体积分数)为8%HClO4和92%CH2CH2OH混合溶液。

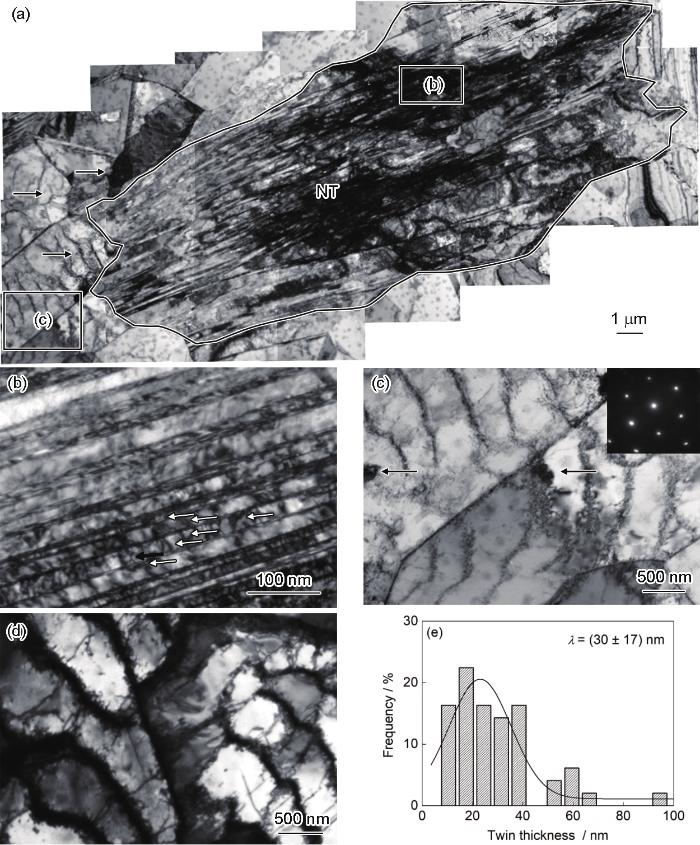

DPD 304 SS的微观结构为纳米尺度变形孪晶结构呈“岛状”分布于位错结构基体[34]。图1为纳米孪晶强化304 SS的微观结构:DPD样品在退火时位错结构优先发生再结晶(图1a)。大部分再结晶晶粒呈等轴状,晶界平直明锐,晶内干净,无位错残留(图1b),平均晶粒尺寸为3.5 μm。大部分纳米孪晶结构在退火过程中十分稳定(图1a黑线所围区域),均匀弥散分布于再结晶基体,其体积分数约为30%。大部分纳米孪晶界平直完整,孪晶界和孪晶内部依然残留大量位错(图1c)。统计结果显示,孪晶片层平均厚度为28 nm,与退火前相当。选区电子衍射花样(图1b和c中插图)表明纳米孪晶/再结晶混合结构304样品仍为奥氏体结构。

图1 纳米孪晶强化304不锈钢(304 SS)的微观结构

Fig.1 Cross-sectional SEM image of nanotwin (NT)-strengthened 304 stainless steel (304 SS) comprising NT bundles embedded in micrometer-sized grain matrix (a), TEM images of static recrystallized (SRX) grains with few dislocations (b) and nanotwins with numerous dislocations (c) (Insets in Figs.1b and c are the selected area electron diffraction (SAED) patterns)

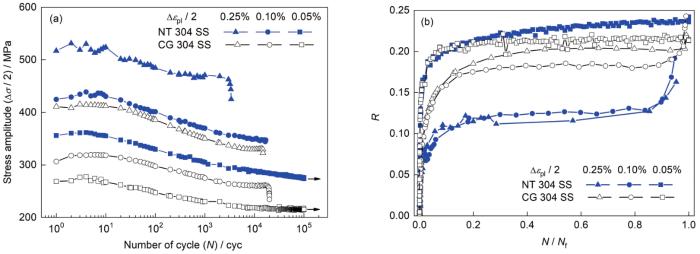

塑性应变幅控制的纳米孪晶强化304 SS样品的低周疲劳结果如图2a所示。显然,与粗晶样品相比,引入30%纳米孪晶结构明显提高了304 SS样品的循环应力幅(Δσ / 2),同时仍保持很高的疲劳寿命。当塑性应变幅(Δεpl / 2)为0.10%时,纳米孪晶强化304 SS的疲劳寿命为17000 cyc,约为粗晶疲劳寿命(20000 cyc)的85%。此外,与粗晶304 SS类似,纳米孪晶强化304 SS在疲劳过程中也发生循环软化,Δεpl / 2 = 0.10%时其Δσ / 2从438 MPa下降至疲劳断裂时的347 MPa。

图 2 纳米孪晶强化304 SS和粗晶304 SS的应变疲劳性能

Fig.2 Cyclic stress response curves (a) and corresponding cyclic softening ratio (R) (b) of NT-strengthened 304 SS and coarse grained (CG) 304 SS under constant plastic strain amplitude (Δεpl / 2) control (Arrows in Fig.2a denote the sample without failure, Nf denotes the fatigue-to-failure life)

为了定量比较纳米孪晶强化304 SS样品在不同应变幅时的软化程度,定义软化比(R)为[12]:

式中,Δσ / 2|N和Δσ / 2|max分别表示为第N周次时应力幅和疲劳过程中最大应力幅。图2b所示为对应图2a的软化比-归一化循环周次(N / Nf,其中Nf为疲劳断裂寿命)曲线。可见,纳米孪晶强化304 SS样品与粗晶304 SS在不同塑性应变幅时呈现类似的软化特征:塑性应变幅愈小,R愈大,即软化程度愈明显。例如,在较低塑性应变幅时(0.05%),纳米孪晶强化304 SS样品的R大于粗晶304 SS,即软化程度愈明显。但随塑性应变幅增加,其软化程度要小于粗晶304 SS。显然,这与传统纳米材料低周疲劳时随应变幅增加软化程度增大(软化比> 50%)和疲劳寿命显著降低的趋势截然不同[2,8,15,36]。

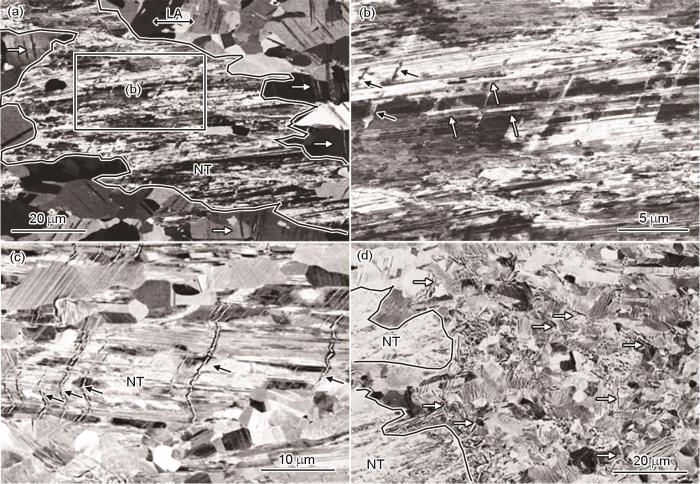

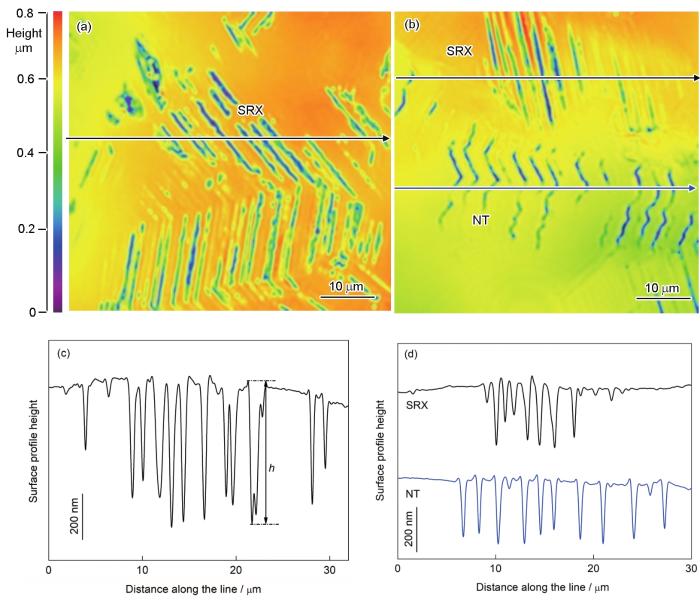

为了理解纳米孪晶混合结构的低周疲劳行为,首先表征了纳米孪晶强化304 SS样品在不同应变幅疲劳后的表面疲劳形貌(图3)。较低塑性应变幅(0.05%)疲劳时,在大部分纳米孪晶和再结晶晶粒表面并未发现明显的疲劳形貌特征,表明此条件下主要发生弹性变形。但部分纳米孪晶晶粒表面存在一些跨过许多孪晶片层的滑移带(如图3b中黑色箭头所示)和少量平行于孪晶界面的滑移带形貌(如图3b中白色箭头所示)。同时也观察到纳米孪晶周围很多再结晶晶粒出现滑移带形貌(如图3a中白色箭头所示),而在远离孪晶晶粒的再结晶表面却很少观察到明显变形特征。利用激光共聚焦显微镜表征发现纳米孪晶表面的滑移带平均起伏高度约为0.15 μm,远小于再结晶表面的滑移带高度(约0.61 μm,图4a和b),这与纳米孪晶强化304 SS应力控制高周疲劳特征类似[34]。

图3 纳米孪晶强化304 SS表面疲劳形貌特征

Fig.3 SEM image of surface fatigue features in NT strengthened 304 SS fatigued at Δεpl / 2 of 0.05% (a, b) and 0.25% (c, d) (LA denotes the cyclic loading axis. The white arrows in Figs.3a and d denote the slip bands and crack in coare grains, respectively. The black arrows in Figs.3b and c denote the zigzag slip bands across twin boundaries while the white ones in Fig.3b indicate the slip bands parallel to twin boundaries)

图4 纳米孪晶强化304 SS表面三维疲劳形貌特征

Fig.4 CLSM images of 3-dimentional surface fatigue features in NT-strengthened 304 SS fatigued at Δεpl / 2 of 0.05% (a) and 0.25% (b), and corresponding height fluctuation of slip band along the lines in Fig.4a (h—net height variation between adjacent hill and valley) (c) and Fig.4b (d)

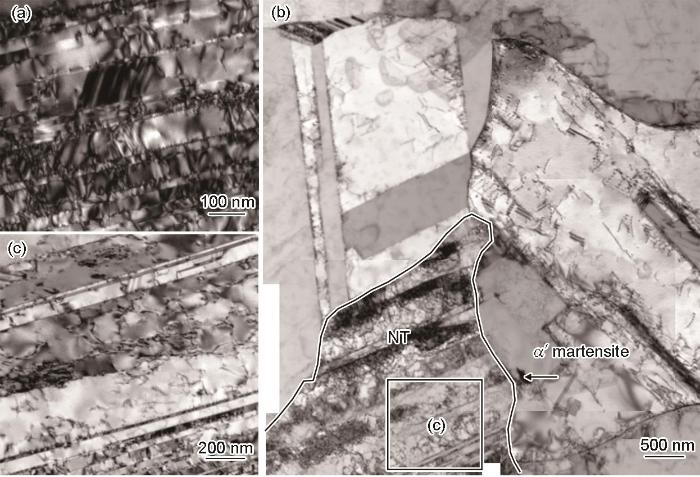

纳米孪晶强化304 SS在不同应变幅疲劳后微观结构的TEM像见图5a、c和图6a、d。从图5a可见,在较低塑性应变幅(如0.05%)疲劳时,大部分纳米孪晶和再结晶晶粒的微观结构特征与疲劳前(图1b和c)类似:纳米孪晶界面具有优异的结构稳定性,保持平直、完整,仍存在高密度位错,与传统纳米金属疲劳时异常晶粒粗化不同[2,12,15]。仅在极少量纳米孪晶区域出现退孪生结构(如图5b黑色线所围区域):孪晶界上存在大量孪生台阶,孪晶片层平均间距增至138 nm,孪晶内出现高密度的位错特征(图5c)。此外,在纳米孪晶周围再结晶区域内,可见高密度平面位错列和部分细小的块状α'马氏体相(图5b黑色箭头所示),与应变控制高周疲劳特征类似[34]。这表明低塑性应变幅疲劳时纳米孪晶结构可与周围再结晶晶粒协同发生循环塑性变形。

图5 纳米孪晶强化304 SS在低塑性应变幅(0.05%)疲劳时的微观结构特征

Fig.5 Bright-field TEM images of typical NT grain with intact twins (a) and detwinned structures in the vicinity of SRX grains in NT strengthened 304 SS fatigued at Δεpl / 2 of 0.05% (b), and TEM image of rectangle area in Fig.5b showing twin boundaries with steps and dislocation tangles in the twin interior (c)

图6 纳米孪晶强化304 SS在高应变幅疲劳(0.25%)时的微观结构特征和孪晶片层厚度

Fig.6 Overview TEM images of the microstructure in NT-strengthened 304 SS fatigued at Δεpl / 2 of 0.25% (a), high-magnification image of one typical NT grain undegoing cyclic plastic strain with correlated necklace dislocations denoted by white arrows (b) and its surrounding SRX grains with tiny α' martensite (denoted by the black arrows) around dislocation walls (c), compared to that far away from NT grains (d), and corresponding distribution of twin lamella thickness (λ) (e) (The black arrows in Figs.6a denote dislocation cell in SRX, inset in Fig.6c is the SAED pattern)

纳米孪晶强化304 SS不仅表现出高循环应力水平,亦保持与粗晶304 SS类似的循环软化程度和疲劳寿命,这首先与纳米孪晶结构及其循环变形机制相关。与传统纳米金属疲劳引起结构粗化行为不同,大部分纳米孪晶晶粒在不同塑性应变幅疲劳时均呈现出明显的结构稳定性(图5和6)。究其原因,这里引入的孪晶界是一类特殊的共格晶界,其两侧的晶格呈镜面对称,因而界面能较低,仅为普通大角晶界的1/10左右,具有本征结构稳定性[3]。由于纳米孪晶强化304 SS样品中大部分纳米孪晶界与疲劳加载方向近似平行,纳米孪晶结构中可能出现一种独特的应变非局域化位错机制,即关联项链位错[26],在孪晶通道内往复运动承担循环塑性应变,形成跨过许多孪晶界的“Z”字型滑移带形貌并且不破坏纳米孪晶结构的稳定性[26,28]。这与在应力控制高周疲劳过程中纳米孪晶的变形行为类似[34]。

相对于粗晶304 SS,纳米孪晶强化304 SS的循环应力幅水平明显提高,这主要是由于稳定纳米尺度孪晶结构本身的高强度和高硬度(3.6 GPa)。纳米孪晶强化304 SS在低塑性应变幅疲劳时发生相对粗晶304 SS更明显的循环软化(图2b)。这一方面与粗晶基体本身位错平面滑移模式和位错结构向低能量状态演变有关[8,38~42];另一方面,部分纳米孪晶结构发生退孪生导致结构粗化和承载能力下降,也贡献循环软化。随塑性应变幅增加,纳米孪晶强化304 SS的循环软化程度减弱,也低于粗晶304 SS。这与传统纳米结构材料“应变幅愈大,软化程度愈明显(软化比> 50%)”的趋势截然不同。硬度测试结果表明,纳米孪晶结构在塑性应变幅0.05%和0.25%疲劳后的平均硬度分别为3.0和3.2 GPa,相对于初始态结构仅分别下降了0.6和0.4 GPa。显然,纳米孪晶强化304 SS在应变控制疲劳时优异的抗循环软化能力主要得益于纳米孪晶结构本身优异的抗疲劳损伤变形能力和结构稳定性(图5和6)。

纳米孪晶强化304奥氏体不锈钢具有较长的低周疲劳寿命主要归因于高强度纳米孪晶晶粒本身不仅可通过关联项链位错和退孪生机制承担塑性变形,亦可与周围再结晶晶粒发生协同塑性变形,有效缓解了界面处的应力/应变集中,表现出良好的疲劳非局域化和抗裂纹萌生能力。高强度纳米孪晶结构不仅可以提高工程金属材料的强度和高周疲劳性能,亦可同时保持优异的低周疲劳性能,展示出更加广泛的潜在应用前景。

(1) 结合大冲击能量动态塑性变形及后续退火处理工艺,成功制备了包含30% (体积分数)纳米孪晶结构的块体304奥氏体不锈钢样品。

(2) 塑性应变控制疲劳研究发现,引入纳米孪晶结构可明显提高304奥氏体不锈钢的循环应力水平,同时具有优异抗循环软化能力和疲劳寿命,与传统纳米结构持续软化和较差疲劳寿命截然不同。这主要得益于纳米孪晶结构及其优异的循环稳定性和应变非局域化疲劳机理。

1 实验方法

2 实验结果

图1

图 2

图3

图4

图5

图6

3 分析讨论

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号