分享:Cu含量对SiC/Al-Mg-Si-Cu复合材料自然时效负面效应的影响

1.

2.

通过硬度测试、DSC分析及TEM观测研究了Cu含量对17%SiC (体积分数)颗粒增强Al-1.2Mg-0.6Si-xCu (x = 0、0.2、0.6、1.0、1.2,质量分数,%)复合材料自然时效负面效应的影响规律,并与未增强合金进行了比较。结果表明,与不含Cu的情况相比,添加Cu可以减小复合材料及铝合金在直接人工时效态和先自然时效后人工时效态的硬度差值(ΔH)。其原因在于Cu可以促进人工时效时β"相析出,并形成稳定性良好的L相(一种含Cu纳米相,不易粗化)。然而,Cu会加剧自然时效团簇形成,这些团簇难以在人工时效时转变成析出相,不利于人工时效硬化。因此,Cu对于抑制自然时效的负面效应既存在有利影响,也存在不利影响,表现为ΔH随Cu含量增加产生波动变化。此外,随Cu含量增加,Cu抑制自然时效负面效应的作用在复合材料和合金中表现出不同的规律。与不含Cu的样品相比,复合材料中添加0.2%Cu即可显著降低ΔH,但在铝合金中Cu需增加至0.6%才出现明显效果。这种差异主要源自2方面原因:其一,在铝合金中添加0.2%Cu即会明显促进自然时效团簇的形成;而复合材料中界面及位错湮灭了空位,故0.2%Cu对自然时效团簇析出行为的影响不大;其二,复合材料中添加0.2%Cu便可形成L相,但合金中却不会。

关键词:

6xxx铝合金(Al-Mg-Si合金)强度中等、塑性优异,常用作颗粒增强铝基复合材料的基体合金[1~3]。6xxx铝合金自然时效硬化慢,可利用其自然时效态下相对较高的塑性进行冷变形加工,随后进行人工时效提升强度使其满足服役需求,因此这类复合材料具有冷变形加工可行性。然而,对于Mg、Si总含量大于1% (质量分数)的6xxx铝合金,固溶淬火后先进行自然时效再进行人工时效,其强度低于固溶淬火后立刻进行人工时效的合金的强度[4,5],这种现象被称为自然时效的负面效应(negative effects of natural aging)。现有研究[6,7]认为,自然时效阶段形成的原子团簇成分分布宽泛,多数团簇在成分上不同于β"相(Mg5Si6,6xxx合金峰时效态下的主要强化相[8]),因此在人工时效时难以向β"相转变;同时,这些无法转变成β"相的团簇以淬火空位为核心形成,不但降低了人工时效初期合金元素的过饱和度,还降低了自由空位的浓度,从而降低了β"相形核率并使其粗化,导致人工时效硬化能力减弱。对以这类合金为基体制备的颗粒增强复合材料,其自然时效负面效应特征尚不清楚。

本工作通过粉末冶金法制备了17%SiC (体积分数)增强Al-1.2Mg-0.6Si-xCu (x = 0、0.2、0.6、1.0、1.2,质量分数,%)复合材料及不含SiC的铝合金,研究了复合材料中Cu含量从0到1.2%递增对自然时效负面效应的影响规律,并与不含SiC的铝合金比较,从而深入理解Cu对铝合金与复合材料自然时效负面效应的作用差异。本工作的目的是研究Cu对SiC/6xxxAl复合材料中自然时效负面效应的影响,并阐明相关机制,以期弥补相关研究的空白,并为SiC/6xxxAl复合材料的成分设计提供指导。

基体名义成分为Al-1.2Mg-0.6Si-xCu。实验用金属粉末及SiC粉末纯度均在99.5%以上,SiC粉末粒径约为7 μm,Al粉粒径约为13 μm。首先将粉末机械混合,然后通过真空热压烧结法制备坯锭。将坯锭在450℃下挤压成圆棒,挤压比为16∶1。将挤压棒取样在540℃下固溶3 h后迅速淬入室温水中。对淬火后的样品进行时效处理。时效工艺分为2种:(1) 淬火后立刻在170℃下人工时效6 h,标记为AA;(2) 淬火后先在室温下自然时效14 d,之后在170℃下人工时效6 h,样品标记为NA/AA。采用上述方法制备不含SiC的相同成分铝合金样品作为对比。

使用Testor1080 Brinell硬度试验机对人工时效后样品进行硬度测试,施加载荷为250 kg,保载时间为30 s。每个样品测试3个点,并计算平均值及标准差。

使用DMi8M光学显微镜(OM)及Supra 55扫描电子显微镜(SEM)观察复合材料中的SiC分布。使用Tecnai F20透射电子显微镜(TEM)进行明场(Bright-field,BF)像、高分辨TEM (HRTEM)像观测,电子束入射方向均沿<001>Al晶带轴。同时进行了高角环形暗场(high-angle annular dark-field,HAADF)像观测,并进行微区能谱(EDS)成分分析。TEM样品使用离子减薄法在-70℃制备。上述观测面均平行于挤压方向。

使用TA-Q1000差示扫描量热分析仪(DSC)测试不同Cu含量的复合材料及铝合金升温过程的热变化,样品经固溶淬火后自然时效14 d,然后进行实验。测试在Ar气气氛中进行,升温速率为5℃/min,温度区间为室温至450℃。

由于SiC颗粒分布几乎不受成分及热处理工艺的影响[14,15],因此选择Cu含量为1.0%、AA状态的复合材料为代表考察SiC颗粒分布情况。图1为17%SiC/Al-1.2Mg-0.6Si-1.0Cu复合材料AA状态下微观组织的OM像和SEM像。如图1a所示,复合材料中SiC颗粒在基体中分布均匀,无微观团聚。SiC颗粒具有一定长径比,在挤压后随着基体塑性流变,长轴方向与挤压方向接近平行,形成择优取向。如图1b所示,少量SiC颗粒存在裂纹(箭头所示),与挤压变形时基体流动而在界面附近产生应力集中有关。SiC颗粒与基体结合处无孔洞与缝隙,且颗粒表面完整,轮廓平直,未出现颗粒因界面反应严重侵蚀而产生凸凹不平的情况[3],这有利于提高颗粒承载能力,从而提高界面载荷传递效率。

图1 17%SiC (体积分数)/Al-1.2Mg-0.6Si-1.0Cu (质量分数,%)复合材料AA(淬火后立刻在170℃下人工时效6 h)状态下微观组织的OM及SEM像

Fig.1 OM (a) and SEM (b) images of the 17% (volume fraction) SiC/Al-1.2Mg-0.6Si-1.0Cu (mass fraction, %) composites in the AA state (artificial aging at 170oC for 6 h immediately after quenching)

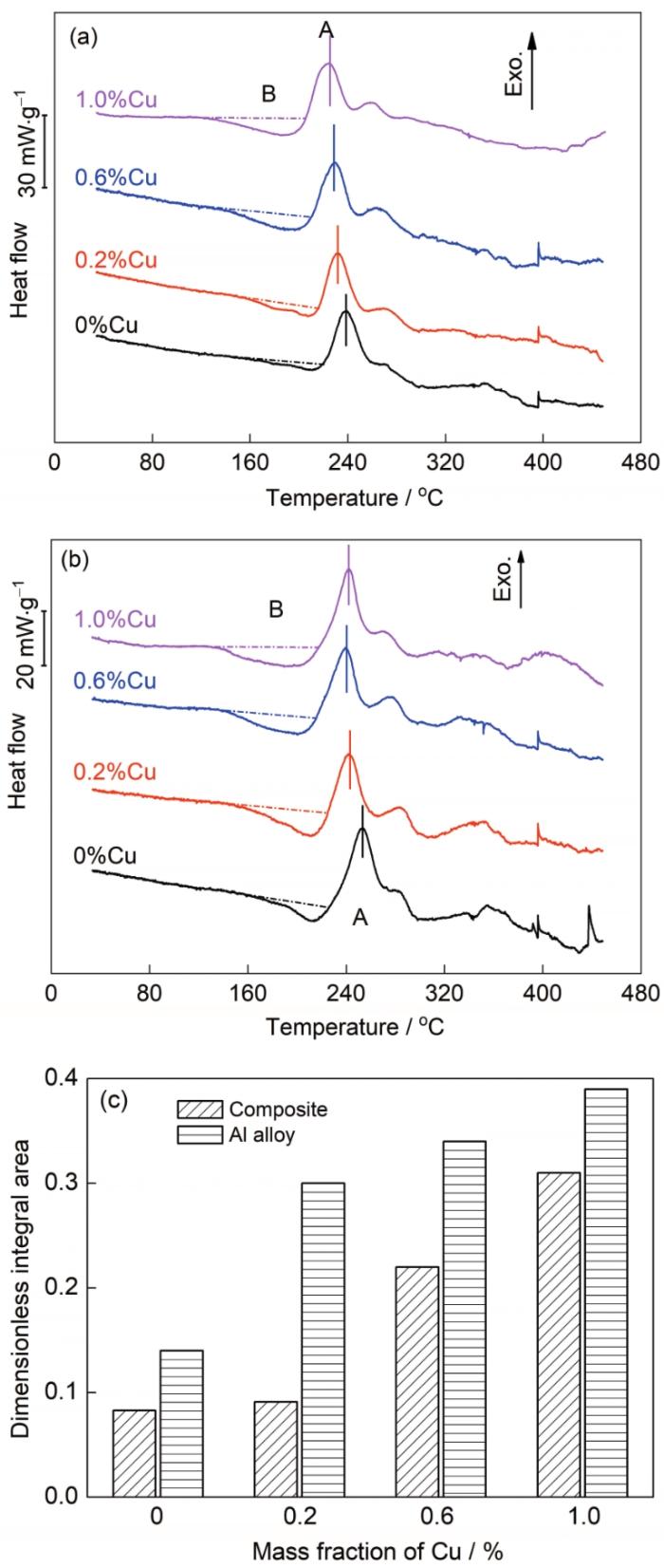

图2 17%SiC/Al-1.2Mg-0.6Si-xCu (x = 0、0.2、0.6、1.0)复合材料及Al-1.2Mg-0.6Si-xCu (x = 0、0.2、0.6、1.0)合金的DSC曲线及峰B积分面积

Fig.2 DSC curves of 17%SiC/Al-1.2Mg-0.6Si-xCu (x = 0, 0.2, 0.6, and 1.0) composites (a) and Al-1.2Mg-0.6Si-xCu (x = 0, 0.2, 0.6, and 1.0) alloys (b), and integral area of peak B (c)

B处所示吸热峰由自然时效团簇溶解产生[19,20]。在自然时效形成且无法转化成析出相的团簇,在DSC升温过程中会溶解。峰B越强,表明这些团簇越多[7]。为准确体现不同Cu含量样品中该峰的强弱差异,对复合材料及铝合金中该峰的积分面积(无单位纲量)进行了计算(图2c)。可以看出,复合材料中峰B积分面积小于铝合金,这是由于复合材料中大量的界面及淬火位错湮灭了空位,进而导致自然时效团簇行为弱化[2];此外,随着Cu含量由0增至1.0%,复合材料及铝合金中峰B积分面积变大,表明自然时效团簇析出增加。Cu会降低Mg、Si在Al基体中的固溶度,因而能够促进Mg、Si原子在自然时效时形成团簇[9]。这些团簇难以在人工时效时转变成析出相,会降低人工时效硬化能力[7]。尽管有报道Cu偏聚到自然时效团簇中可以使团簇容易向析出相转变[12],但Cu在自然时效态下参与团簇的能力很弱,故多数团簇并不含Cu[21]。因此,与人工时效阶段的作用不同,Cu在自然时效期间的作用并不利于抑制自然时效负面效应。

从图2c还可以看出,峰B积分面积随Cu含量的变化趋势在复合材料和铝合金中存在差异。当Cu含量由0增至0.2%,复合材料中峰B积分面积仅小幅度增加,铝合金中却大幅增长。随Cu含量进一步增加,复合材料中峰B积分面积出现显著增长,而此时铝合金中变化不大。这表明Cu促进自然时效团簇析出的作用在复合材料和铝合金中表现出不同的规律,进而推断Cu对于复合材料和铝合金中自然时效负面效应的影响不同。

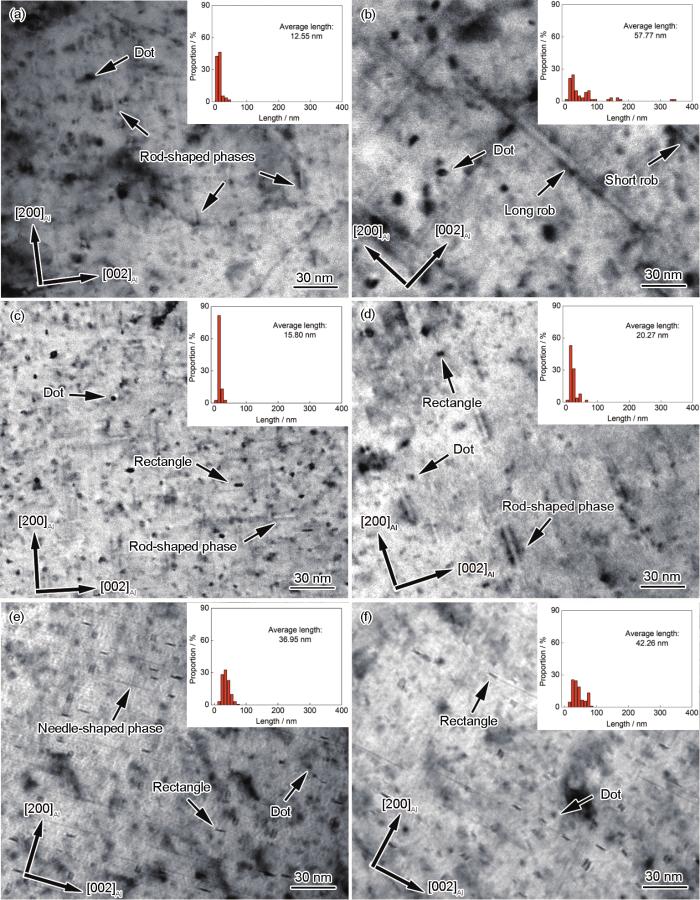

对Cu含量为0、0.2%和1.0%的复合材料进行TEM明场像观测,并对析出相长度进行统计,结果如图3所示。为保证统计结果的准确性,各参数的复合材料均统计了不同视场下至少60个析出相。明场像拍摄位置均位于距Al基体和SiC颗粒界面2 μm以上处。所有样品中均可以看到沿<001>Al方向延伸的针、棒状析出相,符合6xxx铝合金析出相的典型特征。图中黑点为析出相的横截面。不含Cu时,AA状态下复合材料中析出相短小、密集且尺寸均匀(如图3a中箭头所示),而NA/AA状态下复合材料中析出相长度明显出现长、短2种尺寸分布(图3b)。析出相长度统计表明AA、NA/AA状态的复合材料在析出相长度分布及平均长度上存在较大差异(图3a和b中插图)。自然时效团簇会占用淬火空位,导致人工时效初期析出相形核率降低,部分析出相优先在有限的形核点处生长[22]。因此,相比于AA状态下的复合材料,NA/AA状态下的复合材料中析出相平均尺寸增大、尺寸分布变宽。析出相尺寸增大会弱化Orowan强化,进而导致硬度降低。

图3 17%SiC/Al-1.2Mg-0.6Si-xCu (x = 0、0.2、1.0)复合材料AA状态和NA/AA (淬火后先自然时效14 d,然后170℃下人工时效6 h)状态下析出相的TEM明场像及相应的析出相长度统计结果

(a, b) x = 0 (c, d) x = 0.2 (e, f) x = 1.0

Fig.3 TEM bright-filed images of precipitates in 17%SiC/Al-1.2Mg-0.6Si-xCu (x = 0, 0.2, and 1.0) composites in the AA state (a, c, e) and the NA/AA state (b, d, f) (The illustrations in upper right corners are corresponding images of precipitate length distribution, and NA/AA represents natural aging at room temperature for 14 d then artificial aging at 170oC for 6 h)

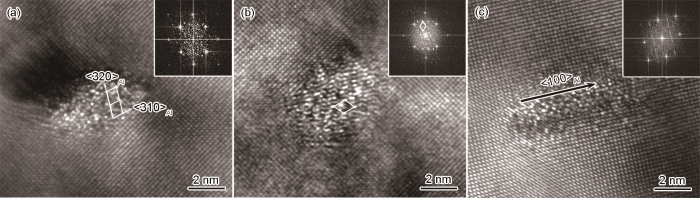

对含0.2%Cu及1.0%Cu的复合材料,AA与NA/AA状态下析出相的尺寸差异(包括析出相平均长度差异及长度分布差异)相比不含Cu时明显减小(图3c~f),表明Cu减弱了自然时效对人工时效沉淀行为的影响。同时,除横截面为黑点的相外,含Cu复合材料中还出现了一些横截面为长方形的析出相,这是由于添加Cu形成的新相。根据HRTEM结果,黑点相判断为β"相[8] (图4a),其为单斜结构,a轴长1.516 nm且平行于<320>Al,c轴长0.674 nm且平行于<310>Al,该相普遍存在于所有样品中。也有黑点相判断为β'相[23],其为六方结构,晶格常数为a = b = 0.715 nm,a轴和b轴夹角γ = 120° (图4b),该相主要存在于不含Cu的样品中。因添加Cu而形成的横截面为长方形的析出相,判断为L相[10,24] (图4c),其横截面长边沿<100>Al排列,结构无序。相比于含0.2%Cu的复合材料,含1.0%Cu的复合材料中L相明显增多。L相具有良好的强化效果及优异的稳定性,即使在长时间人工时效后也可保持细小形貌[24],不容易受自然时效团簇行为的影响而粗化。此外,含1.0%Cu的复合材料中棒状相衍衬形态变为实心黑线的针状,这可能是Cu改变了析出相类型或应变状态导致[25,26]。

图4 析出相的典型HRTEM像及相应的快速Fourier变换

(a) β" phase (b) β' phase (c) L phase

Fig.4 HRTEM images and corresponding fast fourier transform images (insets) of typical precipitates

Cu含量为0、0.2%、1.0%的铝合金TEM明场像和相应的析出相长度统计结果如图5所示。与复合材料中情况类似,不含Cu的铝合金在AA和NA/AA状态下析出相尺寸存在巨大差异,而添加Cu显著减小了2种状态样品间的析出相尺寸差异。但与复合材料中不同的是,含0.2%Cu的铝合金在NA/AA状态下析出相尺寸仍呈现长、短2种尺寸分布,表明在该Cu含量下铝合金的沉淀行为仍受自然时效影响较大。此外,L相仅出现在含1.0%Cu的铝合金中,在含0.2%Cu的铝合金中并未观测到。

图5 Al-1.2Mg-0.6Si-xCu (x = 0、0.2、1.0)铝合金AA状态和NA/AA状态下析出相的TEM明场像及相应的析出相长度统计结果

(a, b) x = 0 (c, d) x = 0.2 (e, f) x = 1.0

Fig.5 TEM bright-filed images of precipitates in Al-1.2Mg-0.6Si-xCu (x = 0, 0.2, and 1.0) alloys in the AA state (a, c, e) and the NA/AA state (b, d, f) (The illustrations in upper right corners are corresponding images of precipitate length distribution)

17%SiC/Al-1.2Mg-0.6Si-xCu复合材料Brinell硬度测试结果如图6a和b所示。复合材料的硬度随Cu含量增加而提高。不含Cu的复合材料中,NA/AA样品硬度明显低于AA样品,即自然时效表现出显著的负面效应。添加Cu后,复合材料样品在AA和NA/AA状态下硬度的差值(ΔH)低于不含Cu的样品,即Cu可以减轻自然时效导致的负面效应。在Cu含量仅为0.2%时,ΔH就显著降低,但含Cu复合材料中ΔH随Cu含量增加而波动变化。

图6 Cu含量对AA、NA/AA状态下17%SiC/Al-1.2Mg-0.6Si-xCu (x = 0、0.2、0.6、1.0、1.2)复合材料和Al-1.2Mg-0.6Si-xCu (x = 0、0.2、0.6、1.0、1.2)合金硬度的影响

Fig.6 Variations of hardness of AA and NA/AA samples (a, c) and ΔH (b, d) with Cu content in 17%SiC/Al-1.2Mg-0.6Si-xCu (x = 0, 0.2, 0.6, 1.0, and 1.2) composites (a, b) and Al-1.2Mg-0.6Si-xCu (x = 0, 0.2, 0.6, 1.0, and 1.2) alloys (c, d) (ΔH—difference in hardness between AA samples and NA/AA samples)

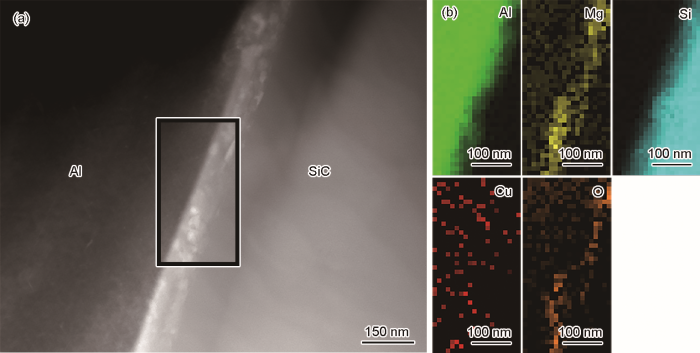

在铝合金中,添加Cu同样可以使ΔH减小(图6c和d)。但与复合材料中不同的是,0.2%Cu对铝合金中ΔH的降低效果却不明显。Cu含量达到0.6%时,才能明显降低ΔH。原因分析如下:一方面,相比于铝合金,复合材料中少量Cu并不能显著促进自然时效团簇析出(图2c)。自然时效团簇的形成依赖于空位协助的扩散[4,27]。基体与增强体热膨胀系数不同,复合材料中存在大量淬火位错,导致空位发生湮灭。尽管添加Cu可以促进自然时效团簇析出,但由于复合材料中空位浓度低,Cu含量低时这种促进效果并不明显(相比于铝合金)。随Cu含量增加,自然时效团簇形成驱动力进一步提高,复合材料中团簇析出行为才明显加剧;另一方面,复合材料中添加0.2%Cu即可形成L相,但在铝合金中却不能(图3和5)。L相及β"相的Mg/Si原子比均接近1[10],而本工作所用铝合金的Mg/Si原子比为2.5,远大于1。因此,随着β"相大量形成,用于形成L相的Si是不充足的。复合材料中基体与SiC界面处的化学反应会改变Al基体成分。如图7所示,在Al基体与SiC界面处存在Mg和O的聚集,而Cu元素分布均匀,表明该化学反应主要是Mg的氧化反应。本课题组前期的工作[14]已证实,实验用SiC粉末表面存在SiO2。现普遍认为,复合材料中Mg与SiO2存在如下化学反应[28~31]:

图7 17%SiC/Al-1.2Mg-0.6Si-0.2Cu复合材料在AA状态下Al基体与SiC颗粒界面的HAADF像及相应的EDS元素分布图

Fig.7 Typical HAADF image (a) and corresponding EDS element mapping (b) of 17%SiC/Al-1.2Mg-0.6Si-0.2Cu composite in the AA state (The black box in Fig.7a shows the mapping area)

该反应使基体中Mg含量降低但Si含量增加,故利于L相形成。

(1) Cu可以抑制17%SiC/Al-1.2Mg-0.6Si-xCu复合材料和Al-1.2Mg-0.6Si-xCu合金中自然时效的负面效应,但含Cu样品在AA态和NA/AA态硬度的差值随Cu含量增加而波动变化。

(2) Cu可以促进β"相形成,并形成具有良好强化效果及稳定性的L相,因此有利于抑制自然时效的负面效应。但Cu也会加剧无法转变成析出相的自然时效团簇的析出,这不利于减轻自然时效的负面效应。

(3) 在复合材料中,添加少量Cu即可显著抑制自然时效导致的人工时效硬化能力降低,但在铝合金中少量Cu的抑制效果并不明显。这是由于与铝合金相比,复合材料中添加少量Cu不会明显加剧自然时效团簇析出;复合材料中添加少量Cu即可形成L相,但铝合金中不会。

1 实验方法

2 实验结果及讨论

2.1 OM及SEM观察

图1

2.2 DSC分析

图2

2.3 TEM观测

图3

图4

图5

2.4 硬度测试

图6

图7

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号