分享:时效对Ti-50.8Ni-0.1Zr形状记忆合金显微组织、拉伸性能和记忆行为的影响

用TEM和拉伸实验研究了时效工艺对Ti-50.8Ni-0.1Zr形状记忆合金显微组织、拉伸性能和形状记忆行为的影响。300、400和500℃时效态Ti-50.8Ni-0.1Zr合金中Ti3Ni4析出相分别呈颗粒状、透镜状和长条状,时效温度比时效时间对析出相形态、尺寸和弥散度的影响更大。时效处理后合金的强度升高,塑性降低。随时效时间(tag)延长,300℃时效态合金抗拉强度(Rm)升高,断后伸长率(A)降低;400℃时效态合金Rm先升后降,A先降后升;500℃时效态合金Rm降低,A升高。300℃时效1~50 h和400℃时效1 h的合金呈现良好的超弹性,400℃时效5~50 h和500℃时效1~50 h的合金呈现良好的形状记忆效应。随tag延长,300℃时效态合金的应力诱发马氏体相变临界应力降低,能耗升高;400和500℃时效态合金的马氏体再取向应力和能耗均降低。

关键词:

Ti-Ni基形状记忆合金(shape memory alloy,SMA)在使用温度下依据所处状态和表现特性不同可分为2类。一类为超弹性(SE)合金,此类合金依靠加载/卸载时的应力诱发马氏体相变及其逆相变过程中的内耗作用而显示出恒应力、大应变、高阻尼和高弹性模量等特点,利用这些特点可制作储能器、阻尼减震装置、耐磨零件和混凝土结构加固等器件[1~3]。另一类为形状记忆效应(SME)合金,此类合金通过加热/降温时的马氏体相变及其逆相变所产生的应变量恢复来完成主动控制功能。可逆应变量越大,在工程应用中作为驱动器动作范围越广,可用于制作医用支架、航天用器件、热敏元件、控制驱动元件等器件[4~7]。SMA表现的优良特性与其相变温度和力学性能相关,当使用温度低于马氏体相变结束温度(Mf)时合金呈现SME,使用温度高于马氏体逆相变结束温度(Af)时合金呈现SE,合金的屈服强度越高,SME和SE越优异。Ti-Ni SMA的相变温度受热处理工艺和基体中Ni含量影响,随Ni含量增加,相变温度急剧下降,但当Ni含量过高,时效态合金中析出富Ni化合物,使基体Ni含量降低,又导致合金相变温度升高,同时由于析出物不断粗化,合金变脆[8]。为调控Ti-Ni SMA的特性,人们从影响合金相变温度和力学性能的因素入手,通过掺杂第三组元并辅助以热处理工艺来提高Ti-Ni SMA的特性[9~11]。贫Ni的Ti-Ni SMA的形状记忆性能比近等原子比和富Ni的Ti-Ni SMA差[12],此外,由于贫Ni的Ti-Ni SMA中不存在Ti3Ni4等富Ni化合物,故时效处理对其显微组织和相变行为影响不大[8],因而通过时效处理改善其性能的潜力不大;而富Ni的Ti-Ni SMA经时效处理后可析出与基体共格的Ti3Ni4相(菱方结构),该相的出现一方面有利于改善合金强度,另一方面可降低合金基体Ni含量,进而对合金的相变和形变行为产生影响,但当Ti3Ni4析出相过于粗大、丧失与基体共格关系时,则不利于改善合金性能[13~16]。研究[17~19]发现,Zr是一种比较理想的添加元素,其价格低廉,特定成分合金的冷热加工性能较好,在富Ni的Ti-Ni合金中添加少量Zr后,合金相变温度先降后升,母相稳定性增强,屈服强度、延伸率、记忆性能等特性改善,但当Zr添加量超过2%(原子分数,下同)后合金变脆。

实验材料为直径1和3 mm的冷拉态Ti-50.8Ni-0.1Zr形状记忆合金丝材。以纯度分别为99.7%的海绵Ti、99.9%的电解Ni和99.9%的高纯Zr作为合金原料,经熔炼、旋锻、多道次拉拔和道次间退火等工序制成合金丝,每道次变形量在15%~20%之间,拉拔速率小于3~9 m/min,2次退火间总变形量在40%~45%之间,每道间进行650~800℃退火。采用SK-GO6J23K型真空管式电阻炉对合金丝进行800℃、0.5 h固溶水淬处理,随后分别在300、400和500℃时效1、5、10、20和50 h,空冷,Ar气做保护气体。时效温度选取300~500℃的原因是,时效温度低于300℃时原子扩散慢,达不到时效效果;高于500℃时,析出物粗化[8],损害力学性能。用JEM-200CX透射电子显微镜(TEM)分析不同时效态合金的显微组织,操作电压160 kV。用双喷电解减薄仪制备TEM样品,双喷减薄液成分为6%HClO4 + 94%CH3OH (体积分数)。利用Digital Micrograph软件对不同时效态合金中析出相进行尺寸统计(厚度是透镜状析出相的最小截面尺寸,其测量方法是大角度倾转TEM载物台,观察析出相尺寸变化,采集析出相尺寸最小的视场进行尺寸测量与统计),每张图片采集至少5个数据求取平均值。用CMT5105型微机控制电子万能试验机研究不同时效处理后合金丝拉伸性能和记忆行为。试样长150 mm、标距50 mm,实验温度26℃,使用楔形拉伸夹具装卡,加载/卸载速率为2 mm/min。

图1为Ti-50.8Ni-0.1Zr合金固溶时效处理后的TEM像。可以看出,经先固溶后时效处理,Ti-50.8Ni-0.1Zr合金内过饱和溶质原子获得足够能量,扩散能力增强,从过饱和固溶体中析出了弥散分布的Ti3Ni4相。

图1 不同工艺时效态Ti-50.8Ni-0.1Zr形状记忆合金的TEM像

Fig.1 TEM images of Ti-50.8Ni-0.1Zr shape memory alloys aged at 300oC for 10 h (a); at 400oC for 1 h (b), 5 h (c), 10 h (d), 20 h (e), and 50 h (f); and at 500oC for 10 h (g)

图1a、d、g分别为300、400、500℃时效10 h后Ti-50.8Ni-0.1Zr合金的TEM像。可以看出,300℃时效10 h后合金中Ti3Ni4相比较细小,处于生长初期。随时效温度升高,合金中Ti3Ni4相的形态由细小颗粒状→近似透镜状→长条状转变,且弥散度(析出相的分布密度)降低。时效温度由400℃升高到500℃时,Ti3Ni4相长度和厚度分别由约103和37 nm增加到约832和97 nm。

图1b~f分别为400℃时效1、5、10、20和50 h后Ti-50.8Ni-0.1Zr合金的TEM像。可以看出,400℃时效1和5 h后合金中Ti3Ni4呈细小透镜状,时效10、20和50 h后合金中透镜状Ti3Ni4尺寸增大,弥散度降低。当时效时间由1 h延长到50 h时,Ti3Ni4相的长度和厚度分别由约66和14 nm增加到约115和43 nm。

综上分析可知,时效温度比时效时间对Ti-50.8Ni-0.1Zr合金析出相形态、尺寸和弥散度的影响更大。低温时效时,原子扩散能力较弱,扩散速率小,析出物以细小颗粒状弥散分布于基体中。时效温度升高,原子扩散能力提高,扩散速率增大,析出物尺寸增大,弥散度降低。随时效时间延长,原子扩散更充分,析出物生长较快,尺寸粗化。

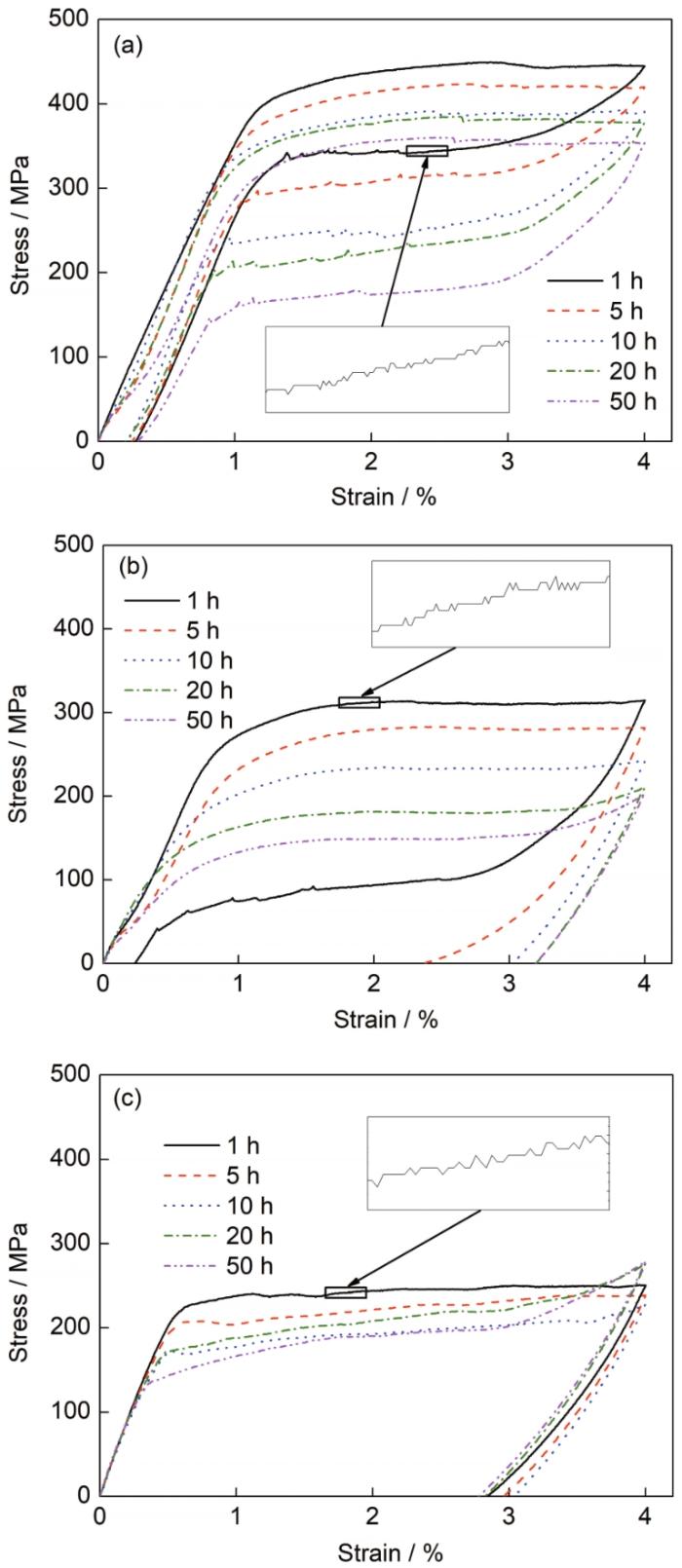

固溶处理、时效温度和时效时间(tag)对Ti-50.8Ni-0.1Zr合金拉伸性能的影响如图2所示。可以看出,800℃、0.5 h固溶处理态Ti-50.8Ni-0.1Zr合金强度低,塑性高,断后伸长率(A)达31.9% (图2c);该状态合金再经300~500℃时效处理后,强度升高,塑性降低。300、400和500℃时效1~50 h后合金均出现了应力平台,其中300℃时效态合金的应力平台高于400和500℃的应力平台。时效态Ti-50.8Ni-0.1Zr合金的应力-应变曲线外形相似,均由5个阶段组成,这5个阶段依据合金所处的相状态不同拉伸曲线具有不同的物理意义。当合金处于母相状态时,其物理意义为:母相弹性变形→应力诱发马氏体相变(应力平台)→马氏体弹性变形→塑性变形→断裂阶段;当合金处于马氏体状态时,其物理意义为:马氏体弹性变形→马氏体再取向(应力平台)→马氏体弹性变形→塑性变形→断裂阶段。

图2 不同温度和时间时效处理后Ti-50.8Ni-0.1Zr合金的拉伸曲线

Fig.2 Tensile curves of Ti-50.8Ni-0.1Zr alloys aged at 300oC (a), 400oC (b), and 500oC (c) for 1-50 h, respectively (800oC, 0.5 h solid-solution treated sample is also shown in Fig.2c)

图3 时效温度和时效时间对Ti-50.8Ni-0.1Zr合金抗拉强度和断后伸长率的影响

Fig.3 Effects of ageing temperature and ageing time (tag) on tensile strength (Rm) (a) and elongation (A) (b) of Ti-50.8Ni-0.1Zr alloys

由图3b可知,时效处理后,300、400和500℃时效态Ti-50.8Ni-0.1Zr合金A均低于800℃、0.5 h固溶淬火态合金,表明固溶处理增强了合金的塑性,而随后的时效处理在提高合金强度的同时使合金塑性变形能力降低。tag < 10 h时,A300℃ > A500℃ > A400℃;tag ≥ 10 h后,A500℃ > A300℃ > A400℃。随tag延长,300℃时效态合金A在tag = 1~5 h时变化不大,而在tag = 5~20 h时快速降低,之后趋于稳定,最大值为时效5 h的26.14%;400℃时效态合金A先降后升,最后趋于稳定,最小值为时效5 h的11.08%;500℃时效态合金A增大,由时效1 h的19.55%增至时效50 h的31.83%。

在对300、400和500℃时效1~50 h的Ti-50.8Ni-0.1Zr合金加载/卸载时发现,300℃时效1~50 h和400℃时效1 h的合金残余应变较小(< 0.3%),应力-应变曲线呈典型SE合金的“旗帜”形,其余时效态合金的残余应变较大(> 2.3%),在对其卸载后加热到高温母相状态时残余应变回零,呈典型的SME特性(图4)。由于合金的SE和SME特性对应着不同的变形机理,依据实验结果将时效态Ti-50.8Ni-0.1Zr合金分为2类:一类为SE型,如300℃时效1~50 h和400℃时效1 h的合金;另一类为SME型,如400℃时效5~50 h和500℃时效1~50 h的合金。

图4 时效温度和时效时间对Ti-50.8Ni-0.1Zr合金形状记忆行为的影响

Fig.4 Effects of ageing temperature and ageing time on shape memory behaviors of Ti-50.8Ni-0.1Zr alloys aged at 300oC (a), 400oC (b), and 500oC (c) for 1-50 h, respectively (Insets show the zigzag stress fluctuations caused by twinning)

时效温度和tag对SE型Ti-50.8Ni-0.1Zr合金应力-应变曲线、应力-应变曲线平台应力(σM)、残余应变(εR)和能耗(ΔW)的影响如图4和5所示。由图4a和b可知,300℃时效1~50 h和400℃时效1 h的Ti-50.8Ni-0.1Zr合金加载/卸载时,应力-应变曲线呈部分非线性SE特征,形似“旗帜”。在加载过程中,合金的应力-应变曲线上均出现了应力诱发马氏体相变平台,表明在加载过程中发生了应力诱发母相→马氏体相变(合金产生SE的基础);在卸载过程中,出现了明显的马氏体→母相逆相变平台,表明在卸载过程中发生了马氏体→母相相变。加载/卸载过程中,应力-应变曲线平台均出现了锯齿状应力起伏,这是SMA发生孪生变形导致的[22]。孪生变形是发生在晶体内部的均匀切变过程,孪生变形时,先快速爆发出薄片状孪晶,即“形核”,然后孪晶通过界面移动而扩展,由于孪晶形核所需应力高于扩展所需应力,故形成锯齿状应力起伏。此外,随时效温度升高和tag延长,合金的SE曲线向矮胖型发展,超弹性特性良好,且时效温度对合金超弹性曲线形态的影响比时效时间更显著。

由图5a可知,300℃时效1~50 h后合金的σM均高于400℃时效1 h的合金;随tag延长,300℃时效态合金σM降低,由时效1 h的415 MPa降至时效50 h的342 MPa。图5b表明,随时效温度升高和tag延长,呈SE型的300℃时效1~50 h和400℃时效1 h的合金的εR始终处于较低水平(0.19%~0.29%),时效温度和tag对其影响不大。从图5c可知,300℃时效1~50 h后合金的ΔW均低于400℃时效1 h的合金。能耗指合金在加载-卸载过程中所吸收的能量,大小正比于应力-应变滞后回环面积,滞后回环面积越大,能耗越大,阻尼减震性能越好。随tag延长,300℃时效态合金的ΔW升高,表明延长时效时间可增强该合金能耗作用,使合金的阻尼减震性能提高。综合比较可知,经300℃低温时效和400℃短时时效后,Ti-50.8Ni-0.1Zr合金可获得良好的SE特性,即具有较高σM和较小εR,但其ΔW较小。可见,在工程应用中可根据实际需求,选择合适的时效工艺以满足使用需求。

图5 时效温度和时效时间对Ti-50.8Ni-0.1Zr合金应力-应变曲线平台应力(σM)、残余应变(εR)和能耗(ΔW)的影响

Fig.5 Effects of ageing temperature and ageing time on platform stress (σM) (a), residual strain (εR) (b), and energy dissipation (ΔW) (c) in stress-strain curves of Ti-50.8Ni-0.1Zr alloys

图4b、c和图5为时效温度和tag对SME型Ti-50.8Ni-0.1Zr合金应力-应变曲线、σM、εR和ΔW的影响。由图4b和c可知,400℃时效5~50 h和500℃时效1~50 h的合金应力-应变曲线均呈SME特征。加载时,合金的应力-应变曲线上均出现了马氏体再取向(合金产生SME的基础)平台,且平台上也由于孪生变形出现了锯齿状应力起伏,在应变量较大时还会出现马氏体弹性变形;卸载时,残余应变除弹性部分恢复外,其他部分未回复原状,但将其加热至高温母相并保持一段时间,再降至实验温度(26℃)后,εR回零,表现为良好的SME。此外,随时效温度升高和tag延长,合金的SME曲线逐渐变矮,马氏体再取向平台斜度增加,马氏体弹性变形量增多,且时效温度对合金形状记忆曲线形态的影响比时效时间更显著。

由图5a可知,tag < 20 h时,

300℃时效1~50 h和400℃时效1 h的SE型Ti-50.8Ni-0.1Zr合金室温下处于母相状态,拉伸过程中首先发生母相弹性变形,进而产生应力平台,该应力平台为应力诱发母相→马氏体相变所致;400℃时效5~50 h和500℃时效1~50 h的SME型Ti-50.8Ni-0.1Zr合金室温下处于马氏体状态,拉伸过程中首先发生马氏体弹性变形,进而产生应力平台,该应力平台为马氏体再取向所致。由于Ti-Ni基SMA母相强度、弹性大,不易变形,而马氏体相硬度低,极易变形,故300℃时效态Ti-50.8Ni-0.1Zr合金的应力平台高于400和500℃时效态合金。此外,由于合金的Rm与A互为消长关系,故随Rm升高Ti-50.8Ni-0.1Zr合金的A降低。

时效态Ti-50.8Ni-0.1Zr合金的Rm和A主要受Ti3Ni4析出相形态、尺寸和弥散程度影响。由图1可知,300和400℃时效态合金的Ti3Ni4析出相分别以细小颗粒状和透镜状弥散分布在基体中,由于析出的Ti3Ni4尺寸较小(< 200 nm),在拉伸变形过程中,合金内部位错主要以切过机制越过析出相[23,24],此过程中会增加新表面和引起滑移面上原子错排,使位错运动受阻,需外界做功方可克服,在宏观上表现为合金强度较高。随时效温度升高和tag延长,析出物尺寸不断变大,阻碍位错运动作用增强,对应的Rm升高,A降低。500℃时效态合金,由于时效温度较高,合金中析出的Ti3Ni4呈长条状,尺寸较大(> 500 nm),弥散程度降低,此时位错主要以绕过机制越过析出物[25,26],所需切应力小于切过机制,析出相对基体强化作用减弱,且随tag延长析出物不断粗化,使这种减弱作用增强,因此合金的Rm降低,A升高。

对于富Ni的Ti-Ni-Zr合金,时效处理会形成Ti3Ni4析出相,析出相的出现不但起强化作用,还会使合金相变温度升高[18]。Santamarta等[25]和Sandu等[27,28]研究了富Ni的Ti-Ni-Zr合金经时效处理后的特征,发现析出相结构为B2超结构,时效时分阶段进行,第1阶段为合金硬度升高和相变温度降低,第2阶段与第1阶段相反;时效析出的细小共格相可使合金获得良好的SE。因此,富Ni的Ti-50.8Ni-0.1Zr合金在300℃低温时效时呈现良好的SE,随时效温度升高和tag延长,合金中析出物含量增多,降低了基体中Ni含量,导致Ni原子过饱和度下降,晶格变形和相变阻力降低,使合金相变温度升高[14],合金的形状记忆行为由SE转变为SME。

表征SMA性能的指标主要有σM和εR。SMA的σM越大,所能提供的恒定应力就越大,性能就越好。εR对合金特性的影响分2类,对于SE合金,εR越小,合金的SE越好;对于SME合金,可逆εR越大,合金的可回复应变量越大。SMA的σM强烈依赖于相变温度和晶粒取向,相变温度越低、晶粒取向越不利,合金的σM就越高,相反,σM就越低[29,30]。固溶时效处理改善了Ti-50.8Ni-0.1Zr合金组织均匀性,使得晶粒取向对合金σM影响较小,因此,引起σM改变的主要因素是析出物增多使合金相变温度的变化。随时效温度升高和tag延长,合金中析出的Ti3Ni4由细小颗粒状→近似透镜状→长条状转变,Ti3Ni4析出量不断增加,使合金相变温度升高[14],故300、400和500℃时效态合金σM逐渐降低。低温时效时,由于析出物呈颗粒状弥散分布于合金基体中,具有强化效果,使300℃时效1~50 h和400℃时效1 h合金的屈服强度较高,εR较小。中、高温时效后,析出物的增加降低了基体中的Ni含量,导致合金相变温度升高,合金特性由SE转变为SME,故εR较大,但将其加热后,εR回零,表现为良好的SME特性。

(1) Ti-50.8Ni-0.1Zr合金经300、400和500℃时效处理后,Ti3Ni4析出相分别呈颗粒状、透镜状和长条状。时效温度比时效时间对析出相形态、尺寸和弥散度的影响更大。

(2) 800℃固溶处理态Ti-50.8Ni-0.1Zr合金强度低,塑性高;300~500℃时效处理后合金的强度升高,塑性降低。随tag延长,300℃时效态合金Rm升高,A降低;400℃时效态合金Rm先升后降,A先降后升;500℃时效态合金Rm降低,A升高。

(3) Ti-50.8Ni-0.1Zr合金经300℃时效1~50 h和400℃时效1 h后呈现良好的SE,经400℃时效5~50 h和500℃时效1~50 h后呈现良好的SME。随tag延长,300℃时效态合金的应力诱发马氏体临界应力降低,能耗升高。400和500℃时效态合金的马氏体再取向应力和能耗均降低。

1 实验方法

2 实验结果

2.1 显微组织

图1

2.2 拉伸性能

图2

图3

2.3 形状记忆行为

图4

2.3.1 超弹性特性

图5

2.3.2 形状记忆特性

3 分析与讨论

3.1 时效工艺对合金拉伸性能的影响

3.2 时效工艺对合金形状记忆行为的影响

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号