基于率相关滑移为主的晶体塑性本构模型,结合Voronoi方法创建双相多晶体集合,研究不同组织特征的Ti-6Al-4V合金的高温变形行为,重点关注双相组织中应力、应变空间分布特征及其演化,应力、应变相间分配,并提出一种变形协调性定量评估方法。结果表明,多晶变形过程中,晶界及其附近是变形的优先响应区域;β晶粒与α晶粒之间存在包围结构特征可加剧局域应变的差异分配;晶粒长短轴比越大,周围异相界面越多,则其局域变形协调性越低。α和β相应力频率统计呈双峰形态,α相中平均应变较高,而β相中应力较高。随α相体积分数增加,拉伸屈服强度和应力协调系数降低,而应变协调系数先降低后升高。随α基面织构体积分数增加,拉伸屈服强度和加工硬化率升高,且应力协调系数升高,而应变协调系数先降低后升高。

关键词:

Ti-6Al-4V (质量分数,%)是典型的双相钛合金,应用范围较广,许多钛合金是基于这种合金在不同使役性能需求下的改型[1,2]。该合金在不同加工工艺和热处理条件下均具备丰富的组织类型[3],对应的力学性能也差异显著,但具有不同组织的钛合金为何性能如此不同、各相对合金的强度贡献如何,各种组织及其变形协调性的关系尚缺乏定量描述,因而研究不同显微组织条件下的强度和变形协调性特征具有重要意义。

钛合金的显微组织主要由α和β相组成,研究两相在多晶组织中的相互作用关系是理解合金性能的关键及合金组织设计的基础。尽管纳米压痕可给出不同晶粒取向时的硬度和模量[4],但实验研究难以给出两相之间的力学作用关系,利用电子背散射衍射(EBSD)可基于点阵畸变计算应力、应变场[5],但上述2种方法均有局限性,特别是塑性变形较大时晶体取向及缺陷密度难以估计。对于双相合金的应力、应变关系,早期人们基于单相力学性能通过简单的混合法获得[6],而后假定单相晶粒各向同性均匀变形通过有限元法来求解[7,8,9,10],2种方法具有快捷的特征,但均存在一定局限性:简化混合法常存在较大的误差,而宏观有限元法忽略了单晶弹塑性各向异性,难以准确描述包含位错等作用的变形特征。对于两相合金应力、应变分配问题,目前应用较广的应力、应变分配系数公式[11],通过结合单相和多相应力、应变曲线来直接估算,在给定相类型和比例条件下,可求得其数值,但无法表达不同组织特征条件下应力、应变分配的差异。

晶体塑性有限元法(crystal plasticity finite element method,CPFEM)常用于模拟不同微观组织条件下的力学行为,但目前对于双相钛合金的研究尚不多见[12,13],特别是对合金α和β两相变形协调性的定量化描述。本工作基于Voronoi图法,构建适合描述钛合金典型双相组织的几何模型,并提出一种变形协调性的定量统计方法,采用以滑移为主的晶体塑性有限元法,研究双相钛合金高温变形过程中应力、应变的空间分布特征,以确认合金的α相含量和α基面织构体积分数变化对合金屈服强度、应力、应变分配和变形协调性的影响。

晶体塑性模型包含变形几何学、本构关系和滑移阻力演化方程3部分[14,15,16,17]。晶体塑性变形主要由位错沿特定滑移面和滑移方向运动造成,有时孪晶和晶界滑移也起一定作用。假定某一滑移在晶粒内部均匀分布,可在连续介质力学框架下描述位错引起的晶体变形,晶体总变形梯度(Fij)分解为Fij=

式中,Lij分解为对称部分变形率张量(Dij)和反对称部分旋转率张量(Wij)之和,而Dij和Wij可分别分解为弹性部分(

式中,

式中,

式中,huv为滑移系硬化模量矩阵。当u=v时,huu称为自硬化矩阵;当u≠v时,huv称为潜硬化矩阵。huu和huv满足如下关系[19,20]:

式中,h0为初始硬化模量;γ是所有滑移系累积Taylor切应变;τ0为初始临界分切应力,等于当前硬化强度gu的初始值;τs为饱和流变应力;q为与材料相关的常数,代表自硬化与潜硬化效应比值。

多晶塑性变形后,可通过应力和应变的云图直观地表达样品中应力、应变分布的特征,也可反映多晶变形中存在于各晶粒中的应力、应变分配不均匀的现象,这些分布可直观地表征变形的不协调性,但目前对多晶变形协调性的定量化度量尚少见报道。本工作借助数理统计学,提出一种度量变形协调性的方法。晶体变形后应力、应变的平均值(μ)和标准差(σ),根据统计学方法采用式(9)[21]计算,不过2者均无法评估不同样本(大小和数据类型)数据集偏离中心的离散程度,而采用变异系数CV (coefficient of variation)可避免上述问题。对于应力和应变等统计对象,多数情况下CV取值为[0, 1],数值越高表明数据分散程度越大,数据变异性的相反形式即为数据的协调性。因此本研究根据取值范围特征采用式(10)定义的变形协调系数CC (coefficient of consistency)来描述变形的协调性,CC值越高,表明数据一致性越强,变形协调性越好,当CC=1时变形完全协调一致。

式中,total、xi、fi分别是被统计对象i的总数、物理参数的值和体积分数。

采用有限元法结合晶体塑性本构模型对钛合金的拉伸变形行为进行模拟,其中双相钛合金多晶几何构型采用Voronoi图法生成[22,23],如图1所示,图中包含α和β晶体,2种晶粒体积合并为整体多晶模型。模型包含125个晶粒,对应真实尺寸75.0 μm×75.0 μm×75.0 μm,α和β晶粒平均尺寸均为15 μm,通过控制Voronoi种子点的位置,使各晶粒尺寸相当。图1中两相晶粒体积分数相当,混合较充分。计算中选择符合大塑性变形的二次单元;模拟中边界条件为:U1、U2、U3分别为x、y、z 3个方向位移量,(1) z=0面,U3=0;(2) z=x=0边,U1=0;(3) z=y=0边,U2=0;(4) z方向上拉伸20%。

图1 双相钛合金多晶几何构型图

Fig.1 Grains and phase distribution in dual-phase polycrystalline titanium alloy

变形模拟采用的材料是Ti-6Al-4V合金,其物性参数以高温750 ℃为基准(该温度未见相变和再结晶,变形以位错滑移为主,孪生可忽略不计)。假设hcp结构晶体(α相)中同时存在<a>型滑移(基面滑移、柱面滑移、锥面滑移)和<c+a>型滑移(一级和二级锥面滑移);假设bcc结构晶体(β相)中存在{110}<1

表1 Ti-6Al-4V晶体塑性本构模型参数(750 ℃)[24,25,26,27]

Table 1

α-Ti

图2所示为含50% (体积分数) α相的双相钛合金的多晶构形和750 ℃高温拉伸应力、应变云图。本研究重点关注图中Mises应力和真应变的特征。从空间整体分布来看(图2a1和b1),合金中有些晶粒处于高应力、应变状态,塑性形变较大,而另一些晶粒应力、应变较低,整体变形呈明显的非协调现象。这与各晶粒的取向Schmid因子、相属性、晶体几何形态及邻近晶粒特征的差异有关。局域来看,一般在晶界处应力或应变最高,沿晶界向晶粒中心方向逐渐降低。对比单个晶粒内应力、应变分布随时间变化,图中的20%和10%拉伸(图2a1和b1分别对应图2c1和c2)是同一拉伸的不同阶段,可见晶界是整体变形的优先开始区域,随晶界处应力升高逐渐向晶内传导,界面的变形传导到晶内,只有这样才能使变形过程持续。图2c2中○□标记的区域是优先形成高应变的位置,它会影响整体变形的分布特征。

图2 含50% (体积分数) α相的双相钛合金的多晶构形及750 ℃高温拉伸变形云图

Fig.2 Polycrystalline microstructures and contour maps of dual-phase titanium alloy after high temperature tensile deformation at 750 ℃ (Fig.2c1 has the same legend of Mises stress with Figs.2a1~a3, Fig.2c2 has the same legend of true strain with Figs.2b1~b3. ○□◇▽ mark the grains in specific region in microstructure)

(a1~a3) Mises strain (20% elongation) (b1~b3) true stain (20% elongation)(c1) Mises strain (10% elongation) (c2) true stain (10% elongation)(c3) maximum Schmid factor (20% elongation)

对比图2a2和a3应力云图,高应力主要存在于β相晶粒中,在相同应变条件下,β相晶粒屈服点高于α晶粒。对比图2b2和b3应变云图,α晶粒滑移系启动应力较低,导致α晶粒中应变较高。对比10%和20%拉伸时的高温应力、应变云图,应力、应变的分布均随变形量增加发生了明显改变,其中高应变区域面积增加更多。这是因为两相钛合金应变控制变形中,不仅α晶粒首先屈服,而且加工硬化现象也不明显,所以α晶粒比β晶粒平均应变大。

图2c3是两相晶体变形中最大Schmid因子分布图。Schmid因子高,对应晶体滑移分切应力就大,有利于晶体塑性变形。图2c3中▽区域Schmid因子改变较明显,其它图中的○□区域(高应变优先产生位置)也具有此特征,Schmid因子改变明显表明可诱发局域高应变或应力,局域变形协调的结果导致局域低Schmid因子部分不易变形,而为到达合金整体应变量,具备高Schmid因子的晶粒应变量必然更大,由于硬化作用,其中应力也升高。

图2中◇区域晶粒,其周围异相晶粒多,甚至被异相晶粒包围(如图2a3中◇晶粒为被β相包围的α相),这些β相晶粒具有“硬晶粒”取向,为满足整体变形量近似常数的要求,“硬晶粒β”也要产生一定应变,其相应应力也高,但“软晶粒α”被β相包围,由于β相已经分摊一部分整体变形,所以其α中变形程度明显较低。与此相反,图2b2中◇区域几乎是被周围“软晶粒α”包围的β相晶粒,此时“硬晶粒β”被α相包围,变形不大,导致周围“软晶粒α”变形较大,以保证整体变形量近似常数。这种晶粒被异相晶粒包围的特征,加剧了局域应力、应变分配的差异,易诱发组织损伤。

从变形后整体几何特征(图2a1~a3)观察,部分区域畸变明显(类似橘皮组织),该区域应变高,且以α相为主。局域单晶几何特征变化大,晶粒长短轴比大的晶粒(类楔形晶粒,如图2c2中□区域)易产生应变集中,这是因为在区域内该类型晶粒内周围介质塑性特征改变明显,为协调周围多介质环境,就需要更高的应变。

从多晶体系中提取部分晶粒进行细致观察。图3a所示的晶粒组合,从上到下晶粒编号依次为G1-α、G2-α、G3-β,编号最后字母为相属性,3个晶粒中G1-α晶粒c轴与z拉伸方向夹角最小,其余两者都接近45°。高温拉伸后,该局域晶粒组合应力排序为G3-β>G1-α>G2-α,应变排序为G2-α>G1-α>G3-β。G2-α晶粒具有高应变和低应力特征:一方面,<a>型滑移系与其它两者相比易于开动,优先激活,后逐渐硬化,另一方面,为实现3个晶粒协调外界对z方向整体塑性变形,由于G1-α和G3-β变形不大,从而使G2-α承载更多的应变。

图3 局部晶粒结构及750 ℃高温变形云图

Fig.3 Contour maps of a group of three grains after high temperature tensile deformation at 750 ℃

(a) intial shape (b) Mises stress (20% elongation) (c) true stain (20% elongation)

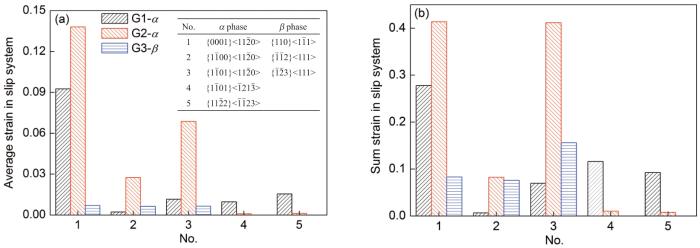

为进一步阐明图3中3个晶粒变形分布的特征,对材料变形后各滑移开动情况进行定量宏观统计,表征3个晶粒各滑移系的滑移应变特征,如图4所示。图4a中1号滑移系{0001}<11

图4 750 ℃、20%拉伸时部分晶粒高温变形后滑移开动应变统计

Fig.4 Statistics of true strain in selected grains after 20% high temperature tension at 750 ℃(a) average true strain (b) total true strain

综合上述分析,在多晶体系中局域单晶变形受多种因素的影响,包含自身特征(相类型、Schmid因子、轴比)及周围环境晶粒(相类型、Schmid因子)。双相钛合金高温变形后,各晶粒间应力、应变分布差异明显,通常晶界首先变形,并通过位错滑移将应变传导到晶内。

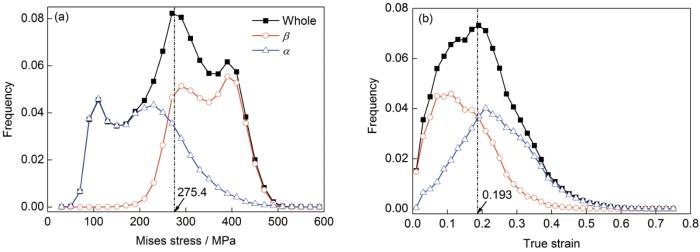

为定量分析上述多晶变形后的应力、应变分布情况,对模型中各晶粒所有单元积分点作应力、应变频率统计,如图5所示。从图5a可见,3条曲线均呈多峰形态,且其中α相和β相晶粒均呈双峰形态。分析表明,由于晶界周围易产生应力分布的差异,而且孤相晶粒也易诱发局域应力、应变分布差异等因素,从而导致曲线的双峰结构。从曲线位置看,β相的平均应力高于α相,这与前文的分析一致。由图5b可见,3条曲线皆具有正态分布特征;从曲线位置看,α相应变较β相大,表明整体应变中α相晶粒应变占比大;从曲线分布范围看,“矮胖”的α相曲线应变分布范围较宽,表明其变形一致性较差。曲线的高应变部分主要由α相提供,可推断此处α相可能遭受较大损伤。综合两者,β相晶粒变形后处在高应力及较低应变状态,但分布范围较窄;α相晶粒处在低应力及较高应变状态,且分布范围较宽。

图5 双相钛合金应力、应变频率统计图

Fig.5 Frequency distributions of Mises stress (a) and true strain (b) in the dual-phase titanium alloy

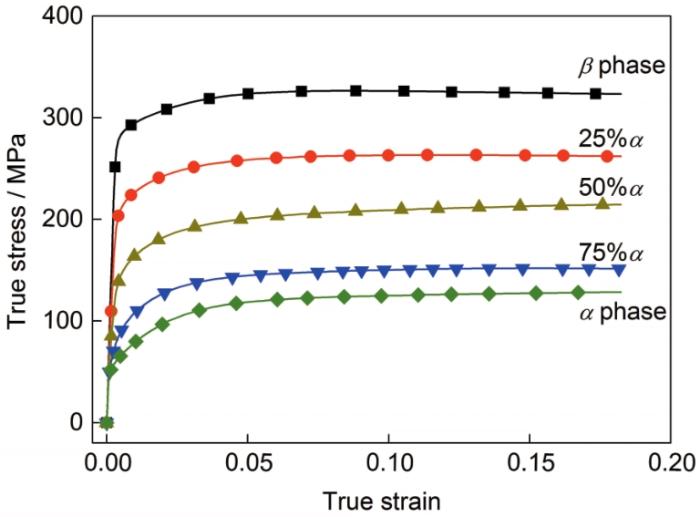

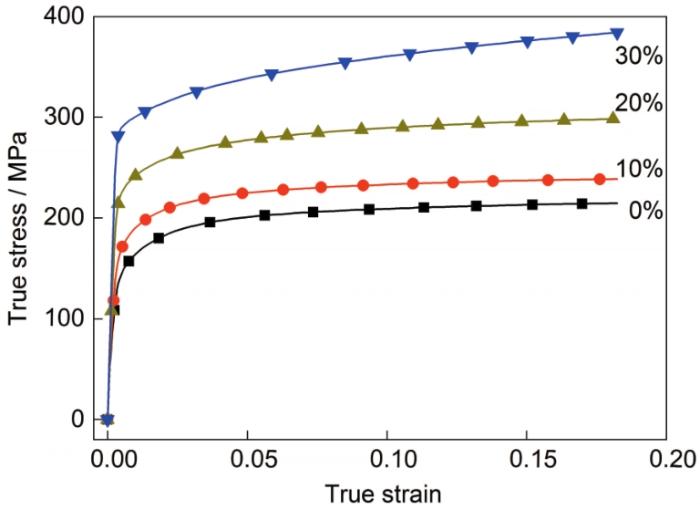

根据Ti-6Al-4V合金在某一温度下的热力学平衡关系,α和β两相体积应具有一定比例,不同热处理温度下两相比例和成分均不同,从而影响各相的力学行为[28,29],但这种依赖关系目前尚不清楚,相关晶体塑性有限元模型参数匮乏,本工作重点关注α相含量、形状、分布等的改变对合金高温变形行为的影响,暂不考虑各相成分对其本构关系的影响。图6为不同α相含量时双相钛合金的应力-应变曲线。从图6可知,在钛合金多晶中并不存在常见的屈服台阶特征,弹性变形和塑性变形阶段分界不明显。在所谓弹性变形阶段,部分晶粒已开始发生塑性变形,这与钛合金疲劳强度远低于屈服强度的现象具有一定相关性。对于所模拟的双相钛合金体系,随α相含量升高,其拉伸屈服强度明显降低,这表明两相钛合金强度明显依赖于α相的含量,对Ti-5553两相钛合金的研究得到相似结果[13]。随α含量升高,材料强度降低,但降低幅度逐步减小,尤其是α含量高于75%后,材料强度几乎不变,这表明双相钛合金中,强度并不是α和β相强度的简单线性叠加,还存在交互强化作用。在塑性变形初始阶段,加工硬化率低且变化不大,导致塑性变形中位错增殖的交互硬化作用不强。

图6 不同α相含量的双相钛合金的750 ℃高温拉伸应力-应变曲线

Fig.6 High temperature (750 ℃) tensile stress-strain curves for dual-phase titanium alloys with different volume fractions of α phase

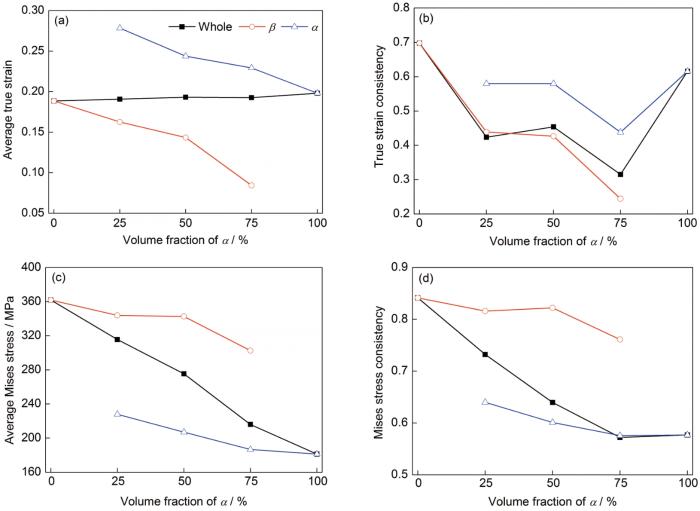

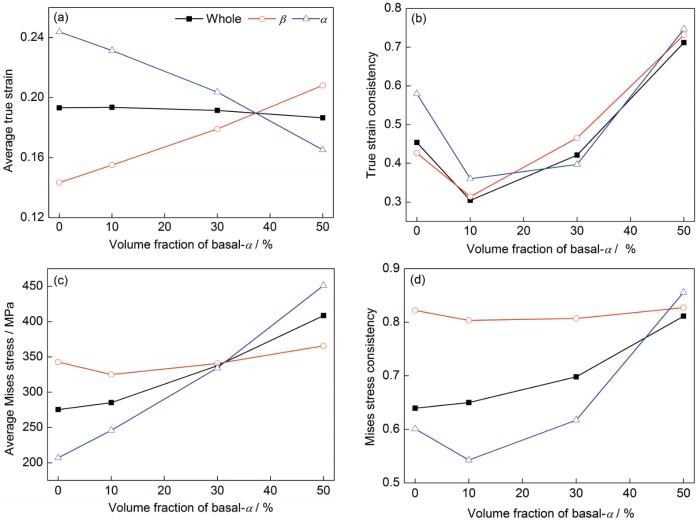

图7为α相含量对多晶整体、α相晶粒集合和β相晶粒集合的平均应力、应变和变形协调系数影响的曲线。由图7a可见,随α相体积分数增高,整体平均应变变化不大,这是因为在z方向的拉伸作用下,产生的整体平均应变与外加应变相当。而α相和β相晶粒集合的平均应变均降低,这表明随α相体积分数升高,两相间交互强化效应减弱,导致两相晶粒需承担的额外应变降低,这与图6强度降低幅度较小的结论一致。从平均应变来看:α>整体>β,这表明双相合金中,α相晶粒承担较大应变,而β相被“保护”,换句话说,双相合金整体变形量中,α相占比要大于β占比,特别是α相含量大于25%时,α晶粒应变最高,这种情况下后续变形难以进行。

图7 750 ℃、20%拉伸时α相含量对平均应变、应力及其协调系数的影响

Fig.7 Average true strain, average Mises stress and consistency coefficient for polycrystal with different α fractions at 750 ℃ and 20% elongation

(a) average true strain (b) true strain consistency

(c) average Mises stress (d) Mises stress consistency

从图7c可见,随α相增多,整体平均应力下降,这与图6一致,而α相和β相晶粒集合平均应力均降低,但降低较整体慢。平均应力排序:β>整体>α,表明两相晶粒同时存在的状态中,β相晶粒承受了比整体高的应力,而对应的α相被“保护”,其应力低于整体合金。双相钛合金的平均应力和应变,是两相晶粒相互作用过程中各晶粒间应力、应变协调的结果。

图7b为采用本工作提出的统计方法,计算的应变协调系数随α相含量的变化。从图中可见,随α相含量增高,整体应变协调性先降低后升高,在α相体积分数为75%时,应变协调性最低;α相晶粒集合应变协调性先降低后升高,应变协调性最好的是α单相钛合金;而随α相含量增高,β相晶粒集合应变协调性持续降低,应变协调性最高的也是其β单相。整体应变协调性在75%α相时最低,这是因为该状态下25%β相晶粒大部分被α相包围,成为“孤相”晶粒,而由于β相中位错开动的临界分切应力高于α相,导致β相参与应变的程度明显降低(图7a),因而其周围α相需承担更多的应变,而与β相晶粒不相邻的α晶粒则按正常应变量参与变形。相应地,α相体积分数为25%时,α晶粒被多数的β晶粒包围,部分α晶粒应变被充分激发,而硬取向的α相晶粒被完全包围时其应变被抑制,导致应变协调性降低,但没有75%α时降低显著。3条应变协调系数曲线,整体和β相曲线接近,表明双相钛合金应变协调性主要受控于β相,特别是α相含量较低时。

图7d中,随α相含量升高,整体、α相、β相应力协调性均降低,α相和β相晶粒集合应力协调性最佳状态是相应的单相钛合金,而β相应力协调性一直高于α相。对比应力协调性和应变协调性变化,应力协调性降低后并未升高,这是因为两相钛合金在塑性流动阶段,应力变化相对于应变变化不敏感导致的。

本研究统计得到的单相钛合金的平均应力、应变及相应协调系数,可作为其双相合金中相应相类型的重要基准参数,高于此基准时,可认为分配过高,同理低于此基准时,可认为分配过低。从各相平均应力、应变可判断合金中各相应力、应变分配过多或太少,而协调性数据又表征了这种分配的非均匀程度。特别是局部应变过于集中时,其产生的高密度位错及其反应形成的缺陷可能使局部晶体弱化,成为裂纹萌生的形核点[30,31,32]。通过上述分析可见,不同组织特征的钛合金变形过程中应力、应变分配情况不同,这可能导致合金的性能和失效行为(疲劳、断裂等)存在差异,与一定条件下失效的风险性相关,因而应努力调控组织以提高相关的协调系数。

钛合金经过塑性成形后易生成具有一定织构特征的组织,对力学性能有重要影响。Peters等[33,34]总结了Ti-6Al-4V合金在不同温度和轧制方式下,可生成3种典型织构:基面织构、横向织构、基面/横向织构。前两者普遍存在,且织构强度改变范围大,对材料性能影响显著,其中基面织构影响尤为明显[35],本工作以α基面织构为例进行分析。α相晶粒比β相的弹性和塑性各向异性更强,由于其具有hcp晶体结构,基面织构晶粒塑性变形时需开动c轴相关滑移。Paton和Backofen[36]研究表明,<c+a>型滑移开动比<a>型滑移的初始临界分切应力和饱和流变应力均高出约10~15倍,且常温下该效应更显著,故α基面织构一般会强化合金。如图8所示,随α相基面织构体积分数的增加,合金的屈服强度升高,加工硬化率变大,这与Bache等[35]的实验结果一致。合金强度的大幅提高,一方面是由于基面织构体积分数升高时,需要开动更多的<c+a>型滑移;另一方面,变形起始后合金中晶粒交互硬化作用的增强,这来自于2方面:(1) 多晶受单向(z轴方向)拉应力时,为保证变形几何的连续性,将同时产生z轴方向的拉伸应变和垂直于z轴的平面压缩应变。在多晶中,由于α基面织构晶粒其c轴平行于z轴拉伸方向,而为满足变形几何连续性条件,其中z轴方向的拉伸应变主要通过<c+a>型滑移开动产生,垂直于z轴的平面压缩应变可通过<c+a>型和<a>型滑移开动产生,并且这2种滑移系的滑移方向恰轴对称于z轴方向,而具备轴对称特征的滑移系可同时启动,从而增加了位错的交互硬化作用;(2) 当α基面织构的体积分数较少时,其变形可被周围“软相β”晶粒分担,随α基面织构体积分数增高,该“分担”行为的比例减小,从而提高晶粒整体的交互硬化行为。整体加工硬化率的升高主要来自于α基面织构晶粒的贡献。

图8 不同基面织构体积分数的双相钛合金(50%α)的高温(750 ℃)拉伸应力-应变曲线

Fig.8 High temperature (750 ℃) tensile stress-strain curves for dual-phase titanium alloy (50%α) with different volume fractions of basal-α texture

图9为含50%α的双相钛合金在750 ℃、20%拉伸时不同基面织构体积分数下的平均应变、应力及其协调系数的曲线。如图9a所示,随α相基面织构体积分数的增加,整体平均应变变化不大,而α相平均应变降低,β相平均应变升高。α基面织构体积分数与β含量相当时(α相晶粒均呈基面织构),β相平均应变高于α相,这是因为α相c轴相关滑移开动更难且后续加工硬化程度高于β相,即基面织构α晶粒相对于β相是硬化相。体系中α基面织构体积分数较少(<40%)时,α相具有高应变分配特征。从图9c可见,随α相基面织构体积分数增加,整体、α相、β相平均应力均升高。结合图9a和c可见,双相组织钛合金中,晶粒硬化特征强弱顺序为:基面织构α相>β相>其它α相,按照该顺序应力分配降低,而应变分配则依此顺序升高。

图9 含50%α的双相钛合金在750 ℃、20%拉伸时不同基面织构体积分数下的平均应变、应力和协调系数

Fig.9 Effects of volume fraction of basal-α texture on average true strain, average Mises stress and consistency coefficient for dual-phase titanium alloy with 50%α at 750 ℃ and 20% enlongation

(a) average true strain (b) true strain consistency

(c) average Mises stress (d) Mises stress consistency

由图9b可知,随α相基面织构体积分数增加,整体、α相、β相应变协调系数均先降低后升高。其中α相基面织构体积分数为10%时应变协调系数最低,这是因为组织中的基面织构α相多数被其它α晶粒或β晶粒包围,该“硬相”被周围“软相”保护,其变形应变量较低,导致周围α晶粒不仅需协调基面织构α,也需要协调β晶粒,从而使协调性降低。该特征组织不仅平均应变高,而且其应变协调系数低,因而其失效的风险性较高,实际中应尽量避免这类组织的形成。

从图9d可见,随α相基面织构体积分数的增加,整体应力协调性上升,β相应力协调性变化不大,α相应力协调性先降低后升高。这是因为α相晶体取向混乱度降低,导致β相晶粒和α晶粒加工硬化特征接近,从而导致整体应力协调性上升。β晶粒仍保持晶体取向随机的特征,虽然其应变协调性发生明显改变,但其稳态塑性流动硬化率不高,从而应力协调系数改变不大。α相应力和应变协调性变化特征一致,这包含2方面原因:(1) 与图9b类似,α相基面织构体积分数为10%时,“硬相”被“软相”包围的效应;(2) α基面织构晶粒与其它α晶粒的屈服强度和加工硬化率差异较大。从而使α相应力协调系数变化规律类似于应变协调系数。

(1) Ti-6Al-4V双相合金高温变形时,晶界及其附近是变形的优先开始区域,且易产生高应力或应变,并由晶界向晶内方向逐渐降低;晶粒轴比越大,周围异相界面越多均使局域变形协调性降低;局域α和β晶粒之间存在包围结构可加剧应变的差异性分配。

(2) 无织构存在时,α相是高应变分配相,β相是高应力分配相。整体应力频率统计曲线呈多峰形态,α相和β相应力频率统计呈双峰形态。

(3) 高温下无织构的双相钛合金组织变形时,随α相含量提高,拉伸屈服强度和应力协调系数降低,整体应变协调系数先降低后升高,并受控于β相应变协调性,α相体积分数为75%时应变协调性最差。

(4) 高温下双相钛合金组织中,随α基面织构体积分数升高,拉伸屈服强度和加工硬化率均升高,整体应力协调系数升高,应变协调系数先降低后升高。α基面织构体积分数为10%时,合金应变差异性分配明显,并且应变协调性系数最低,合金失效风险高。

1 模拟方法

1.1 率相关晶体塑性模型

1.2 变形协调性统计方法

1.3 模拟条件和参数

图1

Phase

Slip system type

n

q

h0 / MPa

τ0 / MPa

τs / MPa

<a>

0.001

6.25

1

120.0

8.2

18.0

<c+a>

0.001

6.25

1

120.0

82.0

180.0

β-Ti

0.001

12.5

1

143.1

84.3

96.5

2 模拟结果与讨论

2.1 双相组织变形过程中的应力及应变空间分布特征

图2

图3

图4

图5

2.2 相含量改变的影响

图6

图7

2.3 基面织构体积分数的影响

图8

图9

3 结论

来源--金属学报

国检检测最新产品

同类文章排行

- 分享:双相钛合金高温变形协调性的CPFEM研究

- 分享:金属轧制复合过程微观变形行为的分子动力学建模及研究

- 分享:B4C/6061Al复合材料热压缩断裂行为的多尺度研究

- 分享:新型耐磨耐高温氧化NiCrAlSiC复合涂层的制备及性能研究

- 分享:GH984G合金在700 ℃水蒸气中的氧化行为

- 分享:Al-Bi合金凝固过程及微合金化元素Sn的影响

- 分享:Mo元素及热处理对Ni2CrFeMox高熵合金在NaCl溶液中耐蚀性能的影响

- 分享:地质处置低氧过渡期X65低碳钢腐蚀行为研究

- 分享:静水压力对超纯Fe腐蚀行为的影响

- 分享:电磁旋流水口连铸技术对小方坯凝固组织形貌和宏观偏析的影响

最新资讯文章

您的浏览历史

沪公网安备31011202020290号

沪公网安备31011202020290号